Mục tiêu

Hệ thống phân loại nông sản theo trọng lượng sử dụng công nghệ PLC, giúp tối ưu hóa không gian và giảm thiểu sức lao động Nhóm nghiên cứu tập trung vào việc cân và phân loại nông sản, điều khiển thông qua màn hình HMI Tất cả các quy trình đều được tự động hóa, từ lắp đặt cơ khí đến lập trình điều khiển, nhằm đảm bảo hệ thống hoạt động ổn định và cân bằng.

Nội dung thuyết minh

Đề tài được trình bày trong 5 chương cụ thể như sau:

Chương 1: Tổng quan Đặt vấn đề dẫn nhập lý do chọn đề tài, trình bày mục tiêu, nội dung thuyết minh đề tài

Chương 2: Giới thiệu tổng quan về hệ thống phân loại nông sản theo trọng lượng

Trình bày tổng quan, phân loại ứng dụng mô hình phân loại hiện có trên thị trường từ đó chọn ra phương án phù hợp cho đề tài

Chương 3: Giới thiệu về PLC SIEMENS S7-1200

Tổng quan về PLC, Giới thiệu màn hình HMI tích hợp với TIA PROTAL

Chương 4: Thiết kế, thi công hệ thống phân loại sản phẩm theo trọng lượng

Hệ thống hoạt động dựa trên nguyên lý thiết kế và lựa chọn linh kiện phần cứng phù hợp Để tối ưu hóa quy trình, cần xây dựng lưu đồ thuật toán, sơ đồ đấu điện và bảng phân công I/O, từ đó phát triển chương trình hiệu quả.

Kết luận và hướng phát triển đề tài Đánh giá mô hình, những hạn chế của hệ thống từ đó đưa ra hướng phát triển cho đề tài

Hình Ảnh 1: Mô hình hệ thống phân loại nông sản

GIỚI THIỆU TỔNG QUAN VỀ HỆ THỐNG

Tổng quan hệ thống phân loại tại nhà máy

Hiện nay, công nghệ hiện đại đã tự động hóa nhiều quy trình, trong đó dây chuyền cân và phân loại nông sản trở thành một hệ thống phổ biến và được áp dụng rộng rãi.

Hệ thống phân loại sản phẩm cơ khí hiện đại bao gồm nhiều khâu liên tiếp, giúp tối ưu hóa quy trình sản xuất Sau khi hoàn tất sản xuất hàng loạt, các sản phẩm cơ khí sẽ được tập trung tại nhà máy để tiến hành phân loại và xử lý tiếp theo.

Sản phẩm được đưa đến hệ thống cân loadcell qua băng chuyền, nơi cảm biến sẽ thực hiện việc cân nông sản một cách chính xác Quá trình cân trọng lượng này giúp phân loại chất lượng sản phẩm theo yêu cầu thị trường Với thiết kế hiện đại, tổng thời gian cân chỉ mất 1 giây.

Khi sản phẩm được cân xong được băng tải vận chuyển đến vị trí phân loại

Khâu phân loại bao gồm cảm biến nhận sản phẩm và cơ cấu tay gạt Cơ cấu gạt có thể là xi lanh thủy khí hoặc moto

Khâu cuối cùng là kiểm tra và đếm sản phẩm

Toàn bộ quy trình công nghệ phân loại sản phẩm được tự động hóa hoàn toàn, bắt đầu từ việc tiếp nhận sản phẩm được sản xuất hàng loạt ngẫu nhiên và kết thúc với sản phẩm đã được phân loại theo yêu cầu.

Hình Ảnh 2: Hệ thống phân loại sản phẩm theo trọng lượng

Phân loại các máy phân loại

Việc phân loại máy phân loại sản phẩm có thể được thực hiện theo nhiều tiêu chí khác nhau như tên gọi, cấu tạo, phương thức hoạt động, hoặc sản phẩm cần phân loại Tuy nhiên, sự phân loại này chỉ mang tính tương đối, vì các máy phân loại có thể có cấu tạo tương tự nhưng lại mang tên gọi khác nhau khi áp dụng cho các sản phẩm khác nhau Hơn nữa, tên gọi cũng có thể khác nhau giữa các nhà cung cấp và khách hàng, tùy thuộc vào cách họ phân loại sản phẩm theo màu sắc, trọng lượng, kích thước, và các yếu tố khác.

Hình Ảnh 3: Một số máy phân loại a Phân loại theo cấu tạo hệ thông cân và phân loại

Khi tải trọng tác động lên loadcell, thân loadcell sẽ bị biến dạng, dẫn đến sự thay đổi chiều dài và tiết diện của các sợi kim loại trong điện trở strain gauges Sự thay đổi này làm thay đổi giá trị của các điện trở strain gauges, từ đó ảnh hưởng đến điện áp đầu ra.

– Khi sản xuất cân, nhà sản xuất xây dựng một bộ hiệu chỉnh bên trong cân điện tử để hiệu chỉnh lại cân tại nơi cần sử dụng

– Hệ thống cân sử dụng loadcell ( chọn loadcell tùy theo nhu cầu sử dụng…)

– Hệ thống cân sử dụng loadcell sau khi sản phẩm đi qua được hiển thị trên đầu cân điển tử…

– Hệ thống phân loại sử dụng piston, motor (một piston, hai piston, nhiều piston, một motor , …)

– Hệ thống phân loại tự động phương ngang, phương đứng b Phân loại theo dạng sản phẩm cần phân loại

– Hệ thống phân loại sản phẩm hàng hóa (sản phẩm cơ khí, công nghiệp,…)

– Hệ thống phân loại nông sản (cam, táo ,loài ,dưa )

– Hệ thống phân loại thủy sản (cá ,tôm ,…).

Công nghệ dây chuyền phân loại theo khối lượng

Dây chuyền tự động phân loại sản phẩm giúp đảm bảo tiêu chí thành phẩm, duy trì độ đồng đều về hình dáng và trọng lượng trước khi đóng gói Hệ thống này cũng phân loại sản phẩm dựa trên thông tin và mục đích sử dụng của nhà sản xuất, mang lại hiệu quả cao trong quy trình sản xuất và dịch vụ.

Hệ thống phân cỡ sản phẩm này áp dụng nhiều loại và kiểu sản phẩm khác nhau, dựa trên nguyên tắc kiểm tra khối lượng trực tuyến Sau khi kiểm tra, sản phẩm sẽ được phân loại theo từng kích cỡ trọng lượng theo yêu cầu.

– Tốc độ: 110 – 200 sản phẩm/ phút

– Ứng dụng phân loại sản phẩm theo khối lượng cho ngành thực phẩm, thủy hải sản, nông sản,…

Hình Ảnh 4: Dây chuyền phân loại theo khối lượng c Dây chuyền phân loại theo màu sắc

– Máy phân loại sản phẩm theo màu sắc có thể phân loại các sản phẩm như ớt, cà chua, cà phê, nhựa màu, gạo, chè búp, các loại hạt…

– Năng suất: 0.8-15 tấn/ giờ (tùy vào mỗi loại model)

Ứng dụng phân loại sản phẩm theo màu sắc đang ngày càng trở nên quan trọng trong nhiều ngành nghề như nông nghiệp, thực phẩm, dầu, hóa chất, công nghiệp dược phẩm, linh kiện điện tử và thiết bị y tế Việc phân loại này không chỉ giúp nâng cao hiệu quả sản xuất mà còn đảm bảo chất lượng sản phẩm, đáp ứng nhu cầu thị trường một cách tốt nhất.

Hình Ảnh 5: Hệ thống phân loại theo màu sắc d Phương án lựa chọn:

Sau khi phân tích, nhóm đã chọn phương án "Dây chuyền phân loại theo trọng lượng" nhằm đáp ứng tiêu chí hiệu quả kinh tế theo thời gian và nhu cầu sản xuất trong hệ thống phân loại tự động cao Phương án này sẽ giúp tối ưu hóa quy trình sản xuất và nâng cao hiệu quả kinh doanh.

GIỚI THIỆU VỀ PLC SIEMENS S7 – 1200

Tổng quan về PLC

Kỹ thuật điều khiển đã tiến bộ đáng kể từ việc chủ yếu do con người thực hiện sang việc ứng dụng công nghệ điện, đặc biệt là thông qua việc sử dụng Relay để đóng ngắt công suất mà không cần công tắc cơ khí Relay cho phép thực hiện các thao tác điều khiển logic đơn giản, nâng cao hiệu quả hoạt động Sự ra đời của máy tính vào những năm 1970 đã đánh dấu một bước tiến quan trọng với kỹ thuật điều khiển lập trình PLC, nhanh chóng trở thành lựa chọn hàng đầu trong quản lý và điều khiển sản xuất.

PLC (Bộ điều khiển logic lập trình) là thiết bị điều khiển có khả năng lập trình, cho phép thực hiện linh hoạt các thuật toán điều khiển logic thông qua ngôn ngữ lập trình Người dùng có thể lập trình PLC để thực hiện nhiều trình tự sự kiện khác nhau.

PLC hoạt động bằng cách quét các trạng thái đầu vào và đầu ra (I/O), giúp thay thế các mạch relay truyền thống, vốn phức tạp và tốn diện tích Việc thay đổi chương trình cài đặt trong PLC cho phép thực hiện nhiều chức năng khác nhau trong các môi trường điều khiển đa dạng Một số hãng sản xuất PLC phổ biến hiện nay bao gồm Siemens, Omron, Mitsubishi, Schneider và ABB.

– S7-1200 ra đời năm 2009 dùng để thay thế dần cho S7-200 So với S7-200 thì

S7-1200 có những tính năng nổi trội hơn

– S7-1200 được thiết kế nhỏ gọn, chi phí thấp, và một tập lệnh mạnh giúp những giải pháp hoàn hảo hơn cho ứng dụng sử dụng với S7-1200

– S7-1200 cung cấp một cổng PROFINET, hỗ trợ chuẩn Ethernet và TCP/IP

Hình Ảnh 7: So sánh sự khác nhau giữa PLC S7-200 và S7-1200

Sự khác biệt giữa PLC S7-200 và PLC S7-1200 siemens

Các thành phần của PLC S7-1200 bao gồm:

– 3 bộ điều khiển nhỏ gọn với sự phân loại trong các phiên bản khác nhau giống như điều khiển AC, RELAY hoặc DC phạm vi rộng

– 2 mạch tương tự và số mở rộng ngõ vào/ra trực tiếp trên CPU làm giảm chi phí sản phẩm

– 13 module tín hiệu số và tương tự khác nhau bao gồm (module SM và SB)

– 2 module giao tiếp RS232/RS485 để giao tiếp thông qua kết nối PTP

– Module nguồn PS 1207 ổn định, dòng điện áp 115/230 VAC và điện áp 24

Hình Ảnh 8: Cấu tạo của bộ điều khiển Siemens CPU S7-1200

Các module CPU khác nhau có hình dạng, chức năng, tốc độ xử lý lệnh, bộ nhớ chương trình khác nhau… b Cấu trúc chung của PLC

Hình Ảnh 9: Cấu trúc chung của PLC

Phần đầu vào của hệ thống bao gồm các thiết bị như cảm biến, công tắc và nhiều nguồn đầu vào thực tế khác, được kết nối với PLC qua đường ray đầu nối Trong khi đó, phần đầu ra có thể là động cơ, solenoid, đèn hoặc lò sưởi, hoạt động dựa trên việc thay đổi tín hiệu đầu vào.

CPU (Bộ xử lý trung tâm) là thành phần chính trong hệ thống PLC, thực hiện các chương trình xử lý tín hiệu I/O Nó kết nối trực tiếp với các thiết bị I/O thông qua các đường dây thích hợp bên trong PLC, giúp điều phối và quản lý các hoạt động của hệ thống.

Thiết bị lập trình là nền tảng để viết chương trình hoặc logic điều khiển, có thể là thiết bị cầm tay, máy tính xách tay hoặc máy tính chuyên dụng.

– Nguồn cung cấp: 220VAC hoặc 24VDC

Bộ nhớ máy tính được chia thành hai loại chính: bộ nhớ dữ liệu và bộ nhớ chương trình Trong đó, thông tin chương trình và logic điều khiển được lưu trữ trong bộ nhớ người dùng hoặc bộ nhớ chương trình, từ đó CPU có thể tìm nạp các lệnh chương trình để thực hiện.

Tín hiệu đầu vào và đầu ra, cùng với tín hiệu bộ định thời và bộ đếm, được lưu trữ trong bộ nhớ hình ảnh tương ứng.

Hoạt động của PLC rất đơn giản: đầu tiên, các cổng vào (Input - Module nhập) nhận tín hiệu từ thiết bị ngoại vi như cảm biến, công tắc và động cơ Sau khi tiếp nhận tín hiệu, CPU sẽ xử lý và gửi tín hiệu điều khiển qua module đầu ra (Output - Module xuất) để điều khiển các thiết bị Ứng dụng của PLC rất đa dạng trong tự động hóa.

Hiện nay, PLC (Bộ điều khiển lập trình) đã được áp dụng rộng rãi trong nhiều lĩnh vực sản xuất, bao gồm cả công nghiệp và dân dụng Từ việc điều khiển các hệ thống đơn giản với chức năng ON/OFF đến những ứng dụng phức tạp yêu cầu độ chính xác cao và tích hợp các thuật toán trong quy trình sản xuất.

PLC SIEMENS S7 – 1200

Bộ điều khiển logic khả trình PLC S7-1200 cung cấp tính linh hoạt và sức mạnh cho việc điều khiển nhiều thiết bị khác nhau, đáp ứng nhu cầu tự động hóa Với thiết kế gọn nhẹ, cấu hình linh hoạt và tập lệnh mạnh mẽ, S7-1200 trở thành giải pháp lý tưởng cho nhiều ứng dụng đa dạng.

Bộ vi xử lý tích hợp trong S7-1200 kết hợp với nguồn cung cấp và các mạch vào ra đã tạo ra một PLC mạnh mẽ Sau khi tải chương trình, CPU sẽ thực hiện các mạch logic cần thiết để giám sát và điều khiển thiết bị trong ứng dụng Nó theo dõi các ngõ vào và điều chỉnh ngõ ra dựa trên logic của chương trình, bao gồm các hoạt động như logic Boolean, đếm, định thì, các phép toán phức tạp và giao tiếp với thiết bị thông minh khác.

Hình Ảnh 10: CPU S7-1200 1214C AC/DC/RLY

Một số tính năng bảo mật giúp bảo vệ việc truy xuất đến cả CPU và chương trình điều khiển

Mỗi CPU cung cấp một sự bảo vệ bằng mật khẩu cho phép người dùng cấu hình việc truy xuất đến các chức năng của CPU

CPU tích hợp cổng PROFINET để giao tiếp qua mạng PROFINET, đồng thời cung cấp các module truyền thông cho kết nối qua các mạng RS232 và RS485.

1 Bộ phận kết nối nguồn

2 Các bộ phận kết nối nối dây của người dùng có thể tháo được (phía sau các nắp che)

Khe cắm thẻ nhớ nằm dưới cửa phía trên

3 Các LED trạng thái dành cho I/O tích hợp

4 Bộ phận kết nối PROFINET Hình Ảnh 11: Các chi tiết PLC b Các bảng tín hiệu

Bảng tín hiệu (SB) cho phép người dùng mở rộng khả năng I/O cho CPU bằng cách thêm vào cả I/O số và tương tự SB được kết nối ở phía trước của CPU, mang lại sự linh hoạt trong việc nâng cao hiệu suất hoạt động.

SB với 4 I/O kiểu số (ngõ vào 2 x AC và ngõ ra 2 x DC)

1 Các LED trạng thái trên

2 Bộ phận kết nối nối dây của người dùng có thể tháo ra

Hình Ảnh 12: Các led trạng thái của PLC c Các module tín hiệu

Người dùng có thể sử dụng các module tín hiệu để thêm vào CPU các chức năng Các module tín hiệu kết nối vào phía bên phải của CPU

1 Các LED trạng thái dành cho I/O của module tín hiệu

2 Bộ phận kết nối đường dẫn

3 Bộ phận kết nối nối dây của người dùng có thể tháo ra

Hình Ảnh 13:Module tín hiệu

Các loại CPU đa dạng mang đến nhiều tính năng và dung lượng khác nhau, giúp người dùng phát triển các giải pháp hiệu quả cho nhiều ứng dụng khác nhau.

Bảng: Modul CPU của PLC S7 - 1200

Chức năng CPU 1211C CPU 1212C CPU 1214C

Kích thước vật lý (mm) 90 x 100 x 75 110 x 100 x 75

2 ngõ ra Kích thước ảnh tiến trình 1024 byte ngõ vào (I) và 1024 byte ngõ ra (Q)

Bộ nhớ bit (M) 4096 byte 8192 byte Độ mở rộng các module tín hiệu

Các module truyền thông 3 (mở rộng về bên trái)

Các bộ đếm tốc độ cao

Thẻ nhớ Thẻ nhớ SIMATIC (tùy chọn)

Thời gian lưu giữ đồng hồ thời gian thực

Thông thường 10 ngày / ít nhất 6 ngày tại 40 0 C

PROFINET 1 cổng truyền thông Ethernet

Tốc độ thực thi tính toán thực 18 μs/lệnh

Thẻ nhớ Thẻ nhớ SIMATIC (tùy chọn)

Thời gian lưu giữ đồng hồ thời gian thực Thông thường 10 ngày / ít nhất 6 ngày tại 40 0 C

PROFINET 1 cổng truyền thông Ethernet

Tốc độ thực thi tính toán thực 18 μs/lệnh

Tốc độ thực thi Boolean 0,1 μs/lệnh

Họ S7-1200 cung cấp nhiều module tín hiệu và bảng tín hiệu, giúp mở rộng dung lượng cho CPU Ngoài ra, người dùng có thể lắp đặt thêm các module truyền thông để hỗ trợ các giao thức truyền thông khác nhau.

Module Chỉ ngõ vào Chỉ ngõ ra Kết hợp In/Out

Kiểu số _ _ 2 x DC In / 2 x DC Out

Kiểu tương tự _ 1 x Analog In _

Ngôn ngữ lập trình PLC S7 – 1200

Bộ điều khiển PLC S7 – 1200 ứng dụng cho hệ thống nhỏ và vừa, Siemens phát triển và ưu tiên hỗ trợ cho 3 ngôn ngữ lập trình sau:

– LADER (LAD): Ngôn ngữ lập trình theo sơ đồ mạch Đơn giản, dễ hiểu, dễ chỉnh sửa và tiện lợi

– Function Block Diagram (FBD): Ngôn ngữ lập trình theo đại số Boolean

– Structure Language Control (SCL): Ngôn ngữ lập trình theo dạng Text, đây là ngôn ngữ lập trình cấp cao sử dụng nền tảng Pascal phát triển

Phần mềm lập trình PLC S7 – 1200

Năm 2009, Siemens giới thiệu phần mềm TIA Portal V10.5 tích hợp STEP 7

Basic để lập trình PLC S7 – 1200 và WinCC Basic để thiết kế màn hình giám sát

Kể từ năm 2010, Siemens đã liên tục cải tiến và nâng cấp phần mềm TIA Portal, hiện đang ở phiên bản 16 Phần mềm này không chỉ hỗ trợ lập trình cho các bộ điều khiển PLC mà còn cho phép thiết kế giao diện màn hình một cách hiệu quả.

HMI/SCADA và cấu hình biến tần của Siemens

TIA Portal stands for Totally Integrated Automation Portal, a comprehensive automation system It is an automation software that primarily consists of three main components: SIMATIC Step 7, SIMATIC WinCC, and Startdrive.

Hình Ảnh 14: Tổng quát về phần mềm TIA PORTAL Step 7 dùng để lập trình cho các bộ điều khiển PLC S7 với hai gói phần miềm

SIMATIC WinCC dùng để thiết kế màn hình giao diện giám sát và điều khiển

HMI cũng như SCADA với bốn gói phần mềm Basic, Comfort, Advanced và

Startdrives (biến tần và động cơ )

Hình Ảnh 15: Các gói phần mềm sử dụng trong TIA PORTAL

Với các phiên bản mới , TIA PROTAL ngày càng được tích hợp thêm nhiều các tính năng và ứng dụng như :

SCOUT là công cụ lập trình dành cho các bộ SIMOTION, các bộ điều khiển chuyên biệt cho hệ thống truyền động, hiện đã được tích hợp vào trong TIA.

• TIA Openness giúp cho người dùng có thể đồng thời sử dụng các phần mềm lập trình hướng đối tượng như C++, NET, HTML, JavaScript… để lập trình hệ thống

• SIMOCODE ES được sử dụng để thiết kế và lập trình cho các bộ Simocode trong điều khiển và bảo vệ động cơ

Hình Ảnh 16: Giao diện phần mềm TIA Portal

Các đèn báo trên PLC

CPU và các module I/O sử dụng đèn LED để hiển thị thông tin về trạng thái hoạt động của cả module và I/O CPU cung cấp các chỉ thị trạng thái quan trọng để người dùng dễ dàng theo dõi.

• Màu cam thuần túy chỉ thị chế độ STOP

• Màu xanh lá thuần túy chỉ thị chế độ RUN

• Màu nhấp nháy (luân phiên giữa xanh lá và cam ) chỉ thị rằng CPU đang khởi động

Màu đỏ nhấp nháy trên thiết bị thường chỉ ra một lỗi, có thể là lỗi nội bộ trong CPU, sự cố liên quan đến thẻ nhớ, hoặc vấn đề về cấu hình do các module không tương thích.

• Màu đỏ thuần túy chỉ thị phần cứng bị hỏng

Khi gắn thẻ nhớ, đèn Main (Maintenance) sẽ nhấp nháy, sau đó CPU chuyển sang chế độ STOP Để bắt đầu quá trình định lượng thẻ nhớ, cần thực hiện một trong các hàm sau đây.

• Thay đổi CPU sang chế độ RUN

• Thực hiện một sự đặt lại thẻ nhớ (MRES)

Kết nối điều khiển

Cho các model của S7-1200 sau:

• Module xuất nhập tín hiệu số

8 x Relay outputs, DC 5 to 30v/ AC

8 x 24v DC, IEC type 1 current sinking; 8 relay outputs, DC 5 to 30v/AC 5 To 250v , 2A 30w DC/ 200w AC

8 Inputs, DC 24V ,EIC type 1, current sinking; 8 transistor outputs, DC 24V, 0.5A, 5W

8 Inputs, DC 24v EIC type 1 current sinking

16 Inputs, DC 24V, IEC Type 1, current sinking; 16 Relay outputs, DC5 to 30v / AC 5 to 250v , 2A, 30w DC / 200W AC

16 Inputs, DC 24V, IEC Type 1, current sinking; 16 transistor

SM 1221 16 x 24v DC 16 Inputs, DC , IEC Type 1

Module xuất nhập tín hiệu tương tự

SM 1234 4 x Analog inputs /2 x analog ouputs

4 Analog inputs, ±10V ±5V, ±2.5V, or 0 to 20mA, 12 bits +sign;2 analog outputs, ±10v at 14 bits or o to 20 mA at 13 bits

4 Analog inputs, ±10V ±5V, ±2.5V, or 0 to 20mA, 12 bits +sign

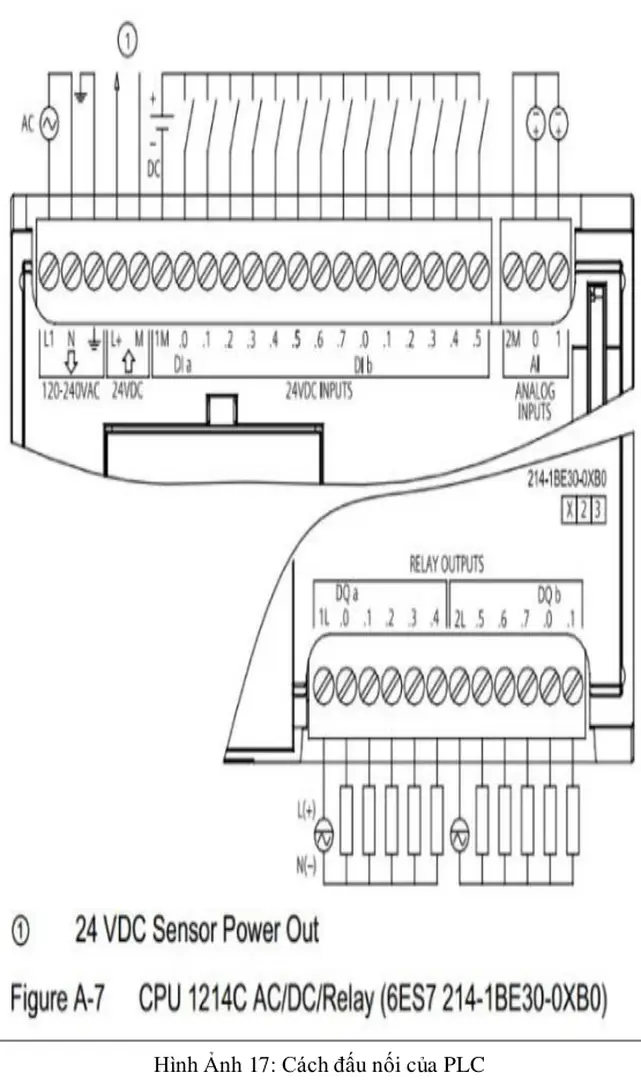

2 analog outputs, ±10v at 14 bits or o to 20 mA at 13 bits Cách đấu nối của PLC hãng Siemens

Hình Ảnh 17: Cách đấu nối của PLC

Truyền thông giữa PC và PLC

Hình Ảnh 18: Truyền thông giữa PC và PLC

Tích hợp cổng truyền thông Profinet (Ethernet) tạo sự dễ dàng trong kết nối

Simatic S7-1200 và Simatic HMI Basic được lập trình trên nền tảng TIA Portal V16 (bao gồm Simatic Step 7 Basic và WinCC Basic) hoặc phiên bản cao hơn Với phương pháp lập trình kéo-thả, người dùng có thể dễ dàng thực hiện các thao tác lập trình một cách nhanh chóng, đơn giản và chính xác, đồng thời đảm bảo sự kết nối truyền thông hiệu quả qua các tags.

Việc tích hợp sẵn các đầu vào ra và các board tín hiệu giúp tiết kiệm chi phí, không gian và phần cứng khi mở rộng ứng dụng với số lượng đầu vào ra ít.

Dễ dàng cho người sử dụng sản phẩm trong việc mua gói thiết bị

Hình Ảnh 19: Kết nối giữa máy tính và S7-1200

Hình Ảnh 20: Dây cáp cổng mạng

Thiết lập kết nối nối PLC bằng TIA PORTAL

Ta cần phải bố sung một số thiết lập plc-side để truy cập vào một DB trong

- Chỉ có thể truy cập toàn cầu DBS

- Ngăn chặn truy cập tối ưu (Optimized block access) phải được tắt

- Mức truy cập phải "full" và "connection mechannism " phải cho phép

Ta thiết lập PLC sử dụng trong phần mềm TIA-Portal thích hợp với version của phần cứng ta chọn

Hình Ảnh 21: Thiết lập PLC

• Ở đây ta sử dụng PLC S7 1200 6ES7 214-AG40-0XB0 Chọn version để thiết lập PLC

• Chọn mức truy cập "full”

Hình Ảnh 22: Chọn mức truy cập cho PLC

Chọn full access để có thể đọc Bit và gửi Bit sang các chương trình HMI

• Trong mục "connection mechannism " cho phép truy cập GET/PUT Chọn mục “connection mechanism” để có quyền được truy cập các chương trình điều khiển, HMI

Hình Ảnh 23: Thiết lập cho phép kết nối các giao diện HMI

Giao tiếp giữa PC và S7-1200

Ta sẽ sử dụng thư viện S7.Net để thực hiện việc kết nối giữa PLC và PC

Giới thiệu về thư viện S7.net

S7.Net là một driver PLC tương thích với các dòng PLC Siemens như S7-200, S7-300, S7-400, S7-1200 và S7-1500, cho phép cài đặt địa chỉ IP qua kết nối Ethernet.

PLC của bạn phải có Profinet CPU hoặc card ngoài Profinet (CPxxx Card)

Thư viện S7.Net được viết hoàn toàn trên C#, nhờ đó bạn có thể debug dễ dàng mà không phải thông qua các file dll sẵn có.

Giới thiệu màn hình HMI

HMI, viết tắt của Human – Machine – Interface, là thiết bị giao tiếp giữa người điều hành và máy móc Bất kỳ hình thức nào mà con người tương tác với máy qua màn hình giao diện đều được gọi là HMI Màn hình HMI đã trở nên quen thuộc trong ngành công nghiệp, đóng vai trò quan trọng trong việc kết nối và giao tiếp giữa con người và máy móc.

THIẾT KẾ, THI CÔNG HỆ THỐNG PHÂN LOẠI THEO TRỌNG LƯỢNG

Yêu cầu công nghệ của hệ thống

Sản phẩm nhẹ, trung bình, nặng và loại sẽ được vận chuyển bằng con người hoặc máy móc đến băng tải chứa cân loadcell để thực hiện quá trình cân.

Sau khi băng tải sản phẩm di chuyển qua cân, PLC sẽ tiếp nhận giá trị từ cảm biến cân và gửi tín hiệu về các loại trọng lượng như nhẹ, trung bình, nặng.

Sau khi sản phẩm được cân, băng tải sẽ di chuyển chúng đến cảm biến phù hợp Cảm biến này sẽ nhận diện và truyền tín hiệu để kích hoạt hoạt động của tay gạt.

Sau khi tay gạt đưa sản phẩm đã cân vào hộp chứa, nó sẽ tự động quay về vị trí ban đầu Để đảm bảo vị trí trả về chính xác của tay gạt, công tắc hành trình được sử dụng để quản lý hiệu quả.

– Đối với sản phẩm loại, thì sản phẩm sẽ được băng tải di chuyển tới cuối vị trí băng tải chạy và rơi vào hộp chứa sản phẩm loại

Hình Ảnh 25: Yêu cầu công nghệ của hệ thống

Sơ đồ khối của hệ thống

Hình Ảnh 26: Sơ đồ khối của hệ thống

– Khối đầu vào : bao gồm cảm biến trọng lượng cân loadcell, cảm biến vị trí, nút nhấn

– Khối xử lý : nhận và xử lý thông tin để điều khiển khối băng tải động cơ và tay gạt sản phẩm

– Khối tải : gồm các động cơ giảm tốc để chạy băng tải và tay gạt sản phẩm, đèn báo.

Thiết bị sử dụng trong mô hình

Hình Ảnh 27: Cảm biến quang

Cảm biến dạng này sẽ hoạt động theo 2 trạng thái duy nhất đó là:

Cảm biến báo phát hiện vật cản hoạt động bằng cách phát ánh sáng liên tục từ bộ phát đến bề mặt vật cản Ánh sáng này sẽ phản xạ trở lại vị trí thu sáng, giúp xác định sự hiện diện của vật cản một cách hiệu quả.

Trạng thái không vật cản xảy ra khi không có vật cản nào, khiến ánh sáng không bị phản xạ về vị trí thu được, hoặc bề mặt vật không phản xạ ánh sáng đến vị trí thu.

Điên áp hoạt động: 10 – 36Vdc

Dòng điện tiêu thụ: 500 mA b Động cơ DC

Hình Ảnh 28: Động cơ DC Trong mô hình dùng 4 động cơ DC loại có hộp số cho 1 băng tải và 3 cho khâu phân loại

Các đối tượng cần cấp nguồn bao gồm:

- Động cơ truyền động cho băng tải: 24VDC

- Động cơ gạt sản phẩm: 24VDC

- Rơ le trung gian 8 chân: 24VDC

- PLC S7 – 1200 1214C DC/DC/DC: 24VDC

Vì vậy cần một nguồn điện áp 24VDC để cung cấp cho đối tượng trên Trong mô hình này nhóm em sử dụng nguồn 24VDC - 10A,

– Chỉnh lưu từ điện lưới xoay chiều thành điện một chiều cung cấp cho các thiết bị điện tử

– Dùng trong các mạch ổn áp, cung cấp dòng áp đủ tránh trường hợp sụt áp, dòng ảnh hưởng đến mạch

– Hiệu quả cao, giá thành thấp, độ tin cậy cao

– Chất liệu: Hợp kim nhôm

Nguyên lý hoạt động của mô hình phân loại nông sản theo trọng lượng

Mô hình sẽ hoạt động theo các bước sau đây:

Khâu đưa nông sản vào hệ thống cân:

Bắt đầu hệ thống từ vị trí ban đầu, băng tải hoạt động và nông sản được đưa lên băng tải, di chuyển đến vị trí của loadcell Khi cảm biến 1 phát hiện vật, sản phẩm sẽ được cân và tín hiệu sẽ được truyền đến đầu cân điện tử, sau đó chuyển tiếp về khối điều khiển trung tâm Sau khi quá trình cân hoàn tất, kết quả sẽ được xử lý.

Khâu phân loại nông sản:

Sau khi hoàn tất quá trình cân, dữ liệu sẽ được truyền về PLC để phân tích Nông sản tiếp tục di chuyển trên băng tải; nếu trọng lượng nằm trong giới hạn nông sản nhẹ, cảm biến tay gạt sản phẩm nhẹ (CB2) sẽ phát hiện và kích hoạt tay gạt sản phẩm nhẹ (TG1) để gạt nông sản xuống thùng Sau khi gạt xong, tay gạt sẽ trở về vị trí ban đầu.

Sản phẩm nông sản được phân loại dựa trên sản lượng trung bình và nặng Khi kết quả cân nông sản không đạt yêu cầu, băng chuyền sẽ tự động chuyển sản phẩm về thùng nông sản loại.

Tên Kiểu dữ liệu Địa chỉ

START Bool I0.0 Khởi động hệ thống

STOP Bool I0.1 Dừng hệ thống

RESET Bool I0.2 Đưa về trạng thái ban đầu xóa lỗi

Bool I0.3 Cảm biến cân I_CB_N Bool I0.4 Cảm biến tay gạt sản phẩm nhẹ

I_CB_TB Bool I0.5 Cảm biến tay gạt sản phẩm trung bình

I_CB_NN Bool I0.6 Cảm biến tay gạt sản phẩm nặng

I_CB_L Bool I0.7 Cảm biến tay gạt sản phẩm loại

Q_TG_N Bool Q0.0 Tay gạt sản phẩm nhẹ (chạy tới)

Q_TG_N1 Bool Q0.1 Tay gạt sản phẩm nhẹ (chạy về)

Q_TG_TB Bool Q0.2 Tay gạt sản phẩm trung bình (chạy tới)

Q_TG_TB1 Bool Q0.3 Tay gạt sản phẩm trung bình (chạy về)

Q_TG_NN Bool Q0.4 Tay gạt sản phẩm nặng (chạy tới)

Q_TG_NN1 Bool Q0.6 Tay gạt sản phẩm nặng (chạy về)

0 Đếm sản phẩm trung bình

Cài đặt trọng lượng nhẹ

SET_TL_TB REAL MD10

Cài đặt trọng lượng trung bình

SET_TL_NN REAL MD10

Cài đặt trọng lượng nặng

Cài đặt trọng lượng loại

Max_TL_TB Real MD34

Min_TL_TB Real MD38

Max_TL_NN Real MD42

Min_TL_NN Real MD46

Sơ đồ đấu dây a Sơ đồ tổng quan bố trí vị trí thiết bị:

Hình Ảnh 30: Bản vẽ trị trí thiết bị trên tấm panel b Bản vẽ sơ đồ đấu nối chi tiết:

Hình Ảnh 31: Trang bìa bản vẽ

Hình Ảnh 32: Nguồn điện của hệ thống

Hình Ảnh 33: Sơ đồ bố trí địa chỉ và nguồn của PLC S7-1200

Hình Ảnh 34: Sơ đồ đấu input-output của PLC với rơ-le

Hình Ảnh 35: Sơ đồ đấu nối đầu cân loadcell R30

Hình Ảnh 36: Sơ đồ đấu nối nút nhấn và cảm biến

Khai báo các khối dữ liệu a Tạo khối DB

Khối DB trangthai là dùng để lưu giá trị từng trạng thái của các biến

Tên Kiểu dữ liệu Mô tả

START Bool Khởi động hệ thống

STOP Bool Dừng hệ thống

RESET Bool Đưa về trạng thái ban đầu xóa lỗi

CB_LOADCELL Bool Cảm biến cân

CB_N Bool Cảm biến tay gạt sản phẩm nhẹ

CB_TB Bool Cảm biến tay gạt sản phẩm trung bình

CB_NN Bool Cảm biến tay gạt sản phẩm nặng

CB_L Bool Cảm biến tay gạt sản phẩm loại

Q_TG_N Bool Tay gạt sản phẩm nhẹ

Q_TG_TB Bool Tay gạt sản phẩm loại

Q_TG_NN Bool Tay gạt sản phẩm nặng

SL_SPN INT Đếm sản phẩm nhẹ

SL_SPTB INT Đếm sản phẩm trung bình

SL_SPNN INT Đếm sản phẩm nặng

SL_SPL INT Đếm sản phẩm loại

SET_TL_N REAL Cài đặt trọng lượng nhẹ

SET_TL_TB REAL Cài đặt trọng lượng trung bình

SET_TL_NN REAL Cài đặt trọng lượng nặng

SET_TL_L REAL Cài đặt trọng lượng loại

Hình Ảnh 37 : Mô hình thực tế mô hình phân loại sản phẩm

1 Cấu tạo bằng khung thép chiều dài cơ sở bằng 1,2 mét, chiều cao 20cm, rộng

2 Hệ thống sử dụng 5 cảm biến PNP với 5 chức năng khác nhau

3 Hệ thống Loadcell, băng tải và động cơ (động cơ quay tay gạt sản phẩm theo phân loại đã lập trình)

4 Khối PLC S7-1200 xử lý tín hiệu điều khiển

5 Các rơ-le có chức năng đóng ngắt quá trình hoạt động của hệ thống( hình

6 Aptomat để ngăn ngừa ngắn mạch, hỗ trợ đề phòng sự cố, bảo vệ mạch điện

7 Băng tải nhôm để vận hành đưa sản phẩm chạy đến vào trạm cân và đưa đến cần gạt phân loại sản phẩm(hình 7.4)

8 Cảm biến loadcell cân băng tải ( hình 7.5)

9 Đầu hiển thị cân điện tử (hình 7.6)

Hình Ảnh 38: Rơ-le đóng ngắt điện 24V

Hình 38: Rơ-le OMRON H3Y-4 12VDC 24VDC 110VAC 220VAC

Sử dụng nguồn: 12VDC, 24VDC, 110VAC, 220VAC

Chế độ hoạt động: ON-delay, Star-delta

Kích thước của relay timer ormon H3Y-4: 6.3x2.2x2.7 cm

Hình 39: Cầu dao tự động Easy bao gồm các chức năng:

- Bảo vệ chống dòng quá tải

- Bảo vệ chống dòng ngắn mạch

- Dòng cắt ngắn mạch: 4.5kA

Hình Ảnh 41: Cảm biến loadcell cân băng tải Hình 41: Cảm biến loadcell:

Cảm biến loadcell là thiết bị chuyển đổi lực hoặc trọng lượng thành tín hiệu điện, với giá trị tác dụng tỉ lệ thuận với sự thay đổi điện trở trong cầu điện trở Nguyên lý hoạt động của loadcell điện trở dựa trên mối quan hệ giữa áp lực và trở kháng; khi có lực tác động lên cảm biến, trở kháng sẽ thay đổi, dẫn đến sự thay đổi điện áp đầu ra tương ứng với điện áp đầu vào.

Cảm biến loadcell được sử dụng phổ biến trong nhiều lĩnh vực, bao gồm việc đo khối lượng vật, phân phối trọng lượng sản phẩm trong các dây chuyền tự động hóa, và đo trọng lượng xe tải.

Cấu tạo và nguyên lý hoạt động

Loadcell được cấu tạo bởi hai thành phần là: Strain gage và Load Một loadcell thường bao gồm các strain gage được dán vào bề mặt của thân loadcell

Thân loadcell là một khối kim loại đàn hồi, được thiết kế với nhiều hình dạng và vật liệu khác nhau như nhôm hợp kim và thép không gỉ, tùy thuộc vào loại loadcell và mục đích sử dụng.

Strain gage là một điện trở đặc biệt, có điện trở thay đổi khi bị nén hay kéo dãn và được nuôi bằng một nguồn ổn định

Load là một thanh kim loại có tính đàn hồi

Hình Ảnh 42: Đầu hiển thị cân điện tử

Bộ điều khiển cân BC360L tích hợp nhiều trình tự điều khiển điểm đặt cơ bản, cho phép sử dụng linh hoạt trong các lĩnh vực cân công nghiệp với chi phí hợp lý Thiết bị cung cấp tín hiệu cân thời gian thực, có khả năng chuyển đổi thành tín hiệu truyền thông công nghiệp tiêu chuẩn, hỗ trợ hiển thị trực tiếp, truyền dữ liệu từ xa, điều khiển định lượng và so sánh điểm đặt đồng thời Nhờ vào những tính năng này, BC360L được ứng dụng rộng rãi trong các ngành như luyện kim, hóa chất, vật liệu xây dựng, thực phẩm, dệt may, phòng thí nghiệm và phân tích lực vật liệu.

Hình Ảnh 43: Motor giảm tốc

Động cơ DC 775 với hộp giảm tốc chuyên dụng là lựa chọn lý tưởng cho sản xuất sản phẩm DIY, giáo dục, nghiên cứu và học tập, cũng như thay thế cho một số loại máy móc công nghiệp và dân dụng Hộp giảm tốc giúp giảm số vòng quay trong khi tăng momen xoắn, mang lại hiệu suất tối ưu Động cơ hoạt động với điện áp DC-12V và được làm mát bằng quạt, với tỉ số truyền 1:158 (30V/p).

Trụ đầu ra 8mm được chế tạo từ vật liệu thép bền bỉ, kết hợp với cuộn dây đồng chất lượng cao Hộp giảm tốc được trang bị bánh răng kim loại, đảm bảo hiệu suất hoạt động tối ưu Trục ra có khả năng kết nối với nhiều chi tiết máy khác nhau như bánh răng, buly, bánh xích và các loại khớp nối trục, mang lại sự linh hoạt trong ứng dụng.

Hình Ảnh 44: Công tắt hành trình Hình 44 : Công tắt hành trình :

- Tiếp điểm: 0,1A, 125 VAC tới 15A, 250 VAC

• 18 môđen cho mọi ứng dụng: độ nhạy cao, chịu nước, dòng nhỏ, các loại tay đòn khác nhau Kích thước 49,2x17,5x24,2 (mm)

Màn hình HMI (Human- Machin – Interface) điều khiển hệ thống

Hình Ảnh 45: Màn hình HMI Weintek

Màn hình HMI Weintek là thiết bị quan trọng trong việc kết nối con người với máy móc và thiết bị hỗ trợ, giúp cải thiện đáng kể chức năng của các thiết bị cũ Thay thế các phím chức năng truyền thống bằng màn hình cảm ứng công nghệ cao, HMI Weintek cung cấp hiển thị thông số rõ ràng và dễ sử dụng Thiết bị này được ứng dụng rộng rãi trong nhiều lĩnh vực sản xuất như dầu khí, điện tử, sản xuất thép, dệt may, bao bì, dây chuyền sản xuất nước, cũng như trong ngành công nghiệp ô tô và xe máy.

Hiện nay trên thế giới có rất nhiều nhà sản xuất màn hình HMI như Misubisi,

Phần cứng: CPU ARM RISC 528MHz, 128MB FLASH, 128MB RAM

Giao tiếp cổng COM chuẩn RS232/RS422/RS485 và 1 cổng Ethernet

Màn hình cảm ứng 16,7 triệu màu Độ phân giải 1024*600 pixel

Kết nối được với tất cả PLC các hãng nổi tiếng khác Đặc biệt kết nối với

PLC Siemens S7 1200 trực tiếp qua cổng Ethernet

Màn hình HMI cảm ứng kích thước 10 inch, xuất xứ hãng Weintek – Đài

MT8071iP – Màn hình HMI Weintek:

Thông số kỹ thuật cơ bản:

LCD hiển thị: 7 inch TFT Độ phân giải (WxH dots): 800×480 Độ sáng màn hình (cd/m2): 350

Màn hình LCD: 16.7 triệu màu EasyBuilder Pro

Tấm cảm ứng: 4-wire Resistive Type

Bộ nhớ Flat ROM (MB): 128 MB

Khe cắm thẻ SD: Không

RTC: Tích hợp (built-in)

Ngõ vào Video: Không Điện áp đầu vào: 10.5 – 28 V DC Đặc điểm:

Kích thước bao ngoài (WxHxD) 200.4 x 146.5 x 34 mm

Kích thước khoét lỗ panel: 192 x 138 mm

HMI: Giao tiếp người – máy

PLC: Bộ điều khiển logic lập trình

Manual: Tài liệu hướng dẫn

Windows Embedded CE: Hệ điều hành nguồn mở, được sử dụng cho các hệ thống nhúng

CPU: Bộ xử lý trung tâm

RAM: là bộ nhớ tạm lưu trữ thông tin hiện hành để CPU có thể truy xuất và xử lý

ROM: là bộ nhớ chỉ cho phép đọc

EEPROM: là bộ nhớ cho phép đọc, có thể xóa và cập nhật lại chương trình

IPxx là chỉ số đánh giá mức độ bảo vệ thiết bị trước sự xâm nhập của các vật thể rắn và lỏng Ví dụ, chỉ số IP66 cho thấy thiết bị có khả năng chống bụi hoàn toàn và chống nước phun từ mọi hướng, đảm bảo an toàn và độ bền trong nhiều điều kiện môi trường khác nhau.

Thiết bị giao diện người – máy được hiểu là một thiết bị điện, điện tử làm nhiệm vụ giao tiếp giữa người điều hành và thiết bị máy móc

Tùy vào mục đích sử dụng mà thiết bị này có chức năng: chỉ điều khiển, chỉ giám sát hoặc cả điều khiển và giám sát

Thuật ngữ giao tiếp người - máy được dịch từ cụm từ Human Machine

HMI, hay giao diện người-máy, là thiết bị giúp người dùng giao tiếp với máy móc thông qua các trang giao diện màn hình Người sử dụng có thể thực hiện các chức năng điều khiển và giám sát dễ dàng nhờ vào thiết bị này.

Hình Ảnh 46: Vai trò, vị trí của HMI trong hệ thống

HMI thường được sử dụng để giao tiếp với PLC, vi điều khiển hoặc một bo mạch chuyên dụng để thực hiện một yêu cầu công nghệ nhất định

Một số lý do chính mà chúng ta lựa chọn HMI trong một hệ thống:

1 Tiết kiệm được các tín hiệu vào, đầu ra;

2 Hiển thị được thông tin một cách trực quan, dễ hiểu;

3 Lưu trữ thông tin về dữ liệu cài đặt, cảnh báo , sự cố, quản lý người dùng;

4 Hoạt động bền bỉ, tin cậy trong môi trường công nghiệp

5 Hầu hết thiết bị HMI phải được tích hợp hệ điều hành Windows Embedded

CE, bộ nhớ RAM, ROM hoặc EEPROM đề thực hiện các nhiệm vụ sau:

6 Chạy một chương trình nhất định với nhiều giao diện vận hành do người lập trình thiết kế;

7 Thực hiện truyền thông, giao tiếp với PLC, vi điều khiển, bo mạch chuyên dụng, HMI khác, máy tính

8 Về mặt kết nối vật lý HMI thường có các cổng giao tiếp như: rs232, rs422/485, erthenet, usb Trong một số trường hợp HMI có thể là máy tính bảng, điện thoại thông minh và kết nối ở đây là mạng không dây wifi chẳng hạn

9 Thiết bị HMI có thể là: a Máy tính bàn kết hợp với chuột, bàn phím; laptop; b Điện thoại, máy tính bảng; c Thiết bị chuyên dụng được sản xuất bởi các hãng như Weintek, Delta, LS,

Omron, Mitsubishi, Siemens, Scheider, ABB, Rockwell,

10 Trong tài liệu này chúng ta chỉ quan tâm và làm việc với thiết bị HMI chuyên dụng được sản xuất bởi các hãng như Weintek, Delta, LS, Omron, Mitsubishi,

Vai trò, ý nghĩa của thiết bị HMI

Một số vai trò chính của thiết bị HMI là:

1 Được sử dụng dưới dạng bảng điều khiển, giám sát

2 Sử dụng dưới dạng thiết bị đầu cuối

2.1 Được sử dụng dưới dạng bảng điều khiển, giám sát

Trước đây, để điều khiển vận hành máy móc người ta sử dụng các bảng điều khiển bao gồm thiết bị điều khiển và hiển thị như hình 40

Hình Ảnh 47: Bảng điều khiển dành cho người vận hành

Hạn chế của đề tài

Mô hình hiện tại còn nhiều hạn chế, như kích thước nhỏ không đủ để phân loại các nông sản lớn, và thiếu màn hình HMI để giám sát và điều khiển quá trình.

Tốc độ làm việc của mô hình chậm nên đạt hiệu suất chưa cao

Do hạn chế về kiến thức cơ khí nên mô hình chưa có tính thẩm mỹ

Khối lượng cân chưa ổn định.

Hướng phát triển

Điều khiển và giám sát trực tiếp trên web

Nâng cấp khả năng cân chính xác hơn

Cải thiện hiệu suất làm việc của mô hình

Thiết kế thêm hệ thống rửa nông sản sau khi thu hoạch, sắp xếp và đóng gói sản phẩm

Thiết kế mô hình có tính thẩm mỹ hơn

Nghiên cứu, tìm hiểu thêm một số phần mềm lập trình PLC và mô phỏng khác như PCS7 của Siemens, Logix và Factory Talkcủa Allen Bradley, GX của