Nghiên cứu bù off-line sai số hệ thống trên máy gia công VMC-85S

MỤC LỤC

Ý ngh ĩa khoa học và thực tiễn của đề tài 1. Ý ngh ĩa khoa học

Ý ngh ĩa thực tiễn

Đề tài mang tính ứng dụng cao, phục vụ trực tiếp cho chương trình đào tạo, chuyển giao công nghệ của nhà trường và đặc biệt là ứng dụng vào thực tế sản xuất, gia công các chi tiết với độ chính xác gia công cao.

M ục đích nghiên cứu

- Nghiên cứu và khai thác tính năng công nghệ của trung tâm gia công VMC – 85S;. - Phục vụ cho chương trình đào tạo, nghiên cứu khoa học và chuyển giao công nghệ của nhà trường;.

Phương pháp nghiên cứu

Số hóa bởi Trung tâm Học liệu – Đại học Thái Nguyên http://www.lrc-tnu.edu.vn. -Ứng dụng công nghệ đo CMM – Scanning để kiểm tra độ chính xác gia công;.

N ội dung nghiên cứu

Độ chính xác gia công

Độ chính xác của một chi tiết máy hay một cơ cấu máy là do người thiết kế quy định trên cơ sở yêu cầu làm việc của máy như độ chính xác, độ ổn định, độ bền lâu, năng suất làm việc, mức độ điều khiển, độ phức tạp, an toàn tuyệt đối khi làm việc.v.v.Tuy nhiên, người trực tiếp chế tạo sẽ là người quyết định cuối cùng độ chính xác đạt được của chi tiết. - Tính chất lớp cơ lý lớp bề mặt của chi tiết gia công: Là một trong những chỉ tiêu quan trọng của độ chính xác gia công, nó ảnh hưởng lớn đến điều kiện làm việc của chi tiết máy nhất là các chi tiết chính xác và các chi tiết làm việc trong những điều kiện đặc biệt.

Các ngu ồn gây sai số

Khi xem xét độ chính xác gia công của một cụm chi tiết, ngoài những yếu tố cần xem xét cho một chi tiết cần phải kể đền những yếu tố khác nhằm đảm bảo sai số tổng hợp xuất hiện trên một chi tiết bất kì trong nhóm đều nhỏ hơn sai số cho phép. Thuật toán chạy dao tìm ra các vị trí liên tục thích hợp của dụng cụ cắt vì vậy điểm chuẩn ( điểm CL- ISO 3592) (CL: Cutter Location point) trên dụng cụ cắt di chuyển trong từng mảng liên tục (đường gạch gạch trong hình 1.5).

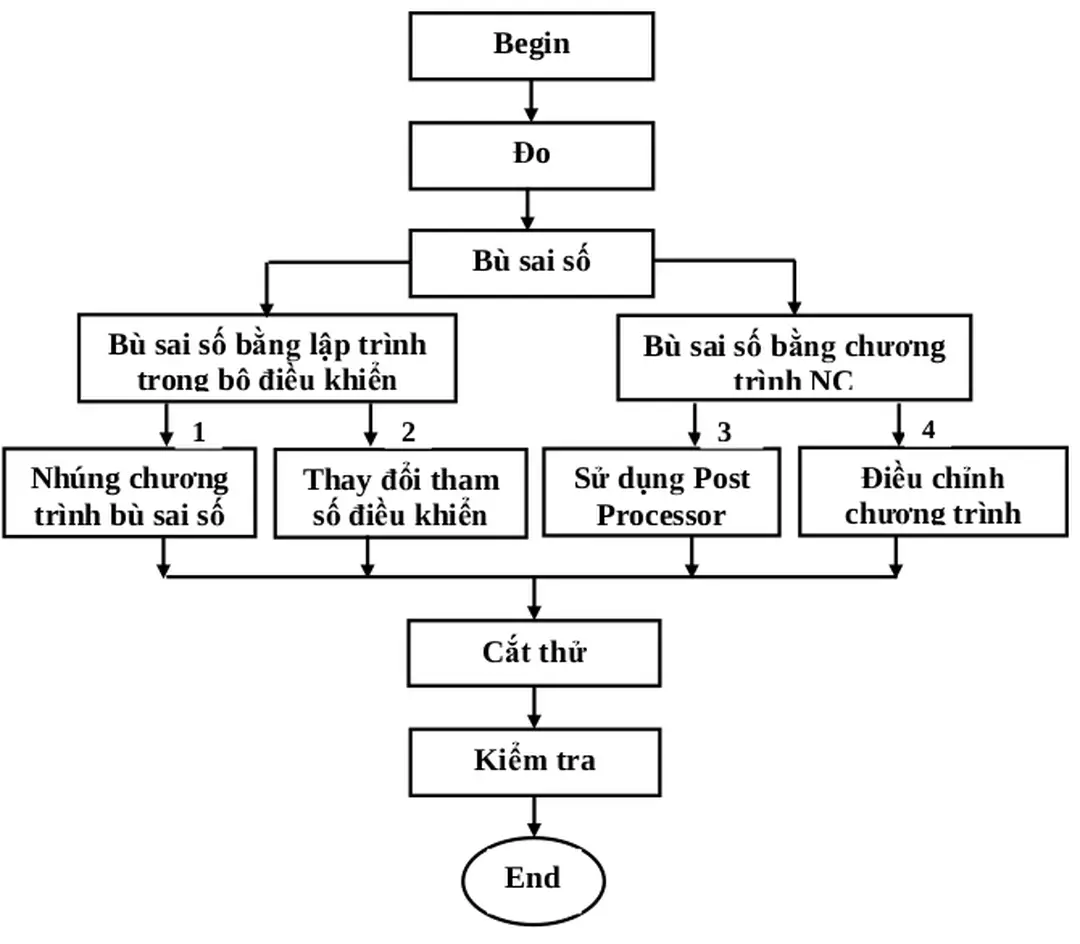

Nguyên lý bù sai s ố trên các máy CNC 1 Mô hình bù

- Bù sai s ố với các bộ điều khiển

Ví dụ như một bảng bù sai số có thể được cập nhật vào bộ điều khiển CNC dựa trên sự đo bằng giao thoa kế laser sau đó tính toán một bảng bù sai số mới, xuất ra chương trình NC và gửi data bởi modul SW tới bộ điều khiển. Trong giai đoạn hình thành chương trình NC chúng ta có thể gắn thông tin về sai số hình học, chúng có thể được cấy các thông tin sai số trong khi thiết lập chương trình NC (Takeuchi 1992).

Gi ới thiệu một vài nghiên cứu bù sai số ở trong nước và trên thế giới 1. Các công trình ở trong nước

Để đánh giá kết quả sau khi bù sai số bằng phần mềm, đề tài đã tiến hành gia công thử nghiệm và đo kiểm tra 02 thông số: sai số vị trí của các lỗ tâm, sai số nội suy khi gia công vòng tròn với vật liệu là t hép 40X, dụng cụ là dao phay ngón, tốc độ trục chính 3500v/ph, không dùng dung dịch trơn nguội và đã kiểm nghiệm được kết quả. Mặt khác, tác giả cũng chưa đưa ra được bản đồ sai số trên toàn miền làm việc 3D của từng máy CNC để đánh giá được chất lượng và giải pháp khắc phục sai số nhằm nâng cao được độ chính xác khi gia công trên máy CNC. Điều này được khẳng định bởi Van Luttervelt và Peng [2], sự kết hợp của việc sử dụng mô hình tổng quát và sử dụng dữ liệu đo được một cách tích hợp được đề xuất cho nghiên cứu trong tương lai.

Patel và Ehman [6] trình bày một mô hình sai số dựa trên cơ sở của phép lấy vi phân các phương trình động học thẳng của Stewart Platform và đưa ra sự phân tích độ nhạy mà có thể được sử dụng cho sự phân phối dung sai trong gia công.

K ết luận chương 1

Khi quét bằng phương pháp này thì đầu dò của máy tiếp x usc với bề mặt cần đo, mỗi vị trí đo có tọa độ (x, y, z) và tập hợp các điểm đo sẽ cho một đám mây điểm hoặc dữ liệu biên dạng đường, mặt hay của cả chi tiết. Nó có thể đo kích thước chi tiết, đo profile, đo góc, đo độ sâu… Nó cũng có khả năng đo các thông số phối hợp trên một chi tiết như độ song song, độ vuông góc, độ phẳng…Đặc biệt máy có thể cho phép đo các chi tiết có biên dạng phức tạp, các bề mặt không gian, ví dụ như bề mặt khuôn mẫu, cánh turbin, mũi xe ôtô…. CAD/CAM là hệ thống thiết kế và gia công với sự trợ giúp của máy tính (Computer Aided Design/ Computer Aided Manufacturing – Trợ giúp thiết kế bằng máy tính/ Trợ giúp chế tạo b ằng máy tính), là một nhánh nghiên cứu của đồ hoạ máy tính, được phát triển rất nhanh trong vài chục năm gần đây.

Trong vùng dự tính chương trình thực hiện và chuẩn bị triển khai, CAD bảo đảm vẽ ra các bản vẽ, tính toán mô hình hoá, tối ưu hoá, lập trình điều khiển theo chương trình số, thiết lập danh mục chi tiết, lập kế hoạch công tác, chư ơng trình gia công, lắp ráp …. Trong sản xuất, CAM điều hành hoạt động của các rôbôt công nghiệp, điều hành tổng hợp toàn bộ quá trình, điều khiển dòng lưu thông vật chất trong hệ thống tự động linh hoạt, kể cả các hệ thống nối ghép và vận chuyển cũng như tự động lắp ráp, đo lường, kiểm tra và tổng hợp toàn bộ số liệu của cả quá trình sản xuất. CAD/CAM là một khái niệm hệ thống, biểu tượng cho khuynh hướng ứng dụng triệt để kỹ thuật vi tính, vi xử lý để tổ chức dòng lưu thông thông tin tự động trong suốt giai đoạn phác thảo đến thiết kế kết cấu, qua giai đoạn lập kế hoạch, chuẩn bị sản xuất đến giai đoạn chế tạo, lắp ráp và bao gói sản phẩm.

Ph ần mềm Mastercam

MasterCam, Edgecam, Vercut, Topmold, Cimatron, CATIA/AutoNC, Hypercam, Topsolid, Solidcam, Delcam, Surfcam, Pro/Engineer…Mỗi phần mềm đều có những ưu điểm riêng, tùy theo mức độ và mục đích ứng dụng, điều kiện máy gia công thực tế mà ta ứng dụng phần mềm thích hợp. Đối với những chi tiết phức tạp như có các mặt 3D, các đường cong phi tuyến thì việc lập trình bằng tay là hết sức phức tạp, tốn nhiều công sức mà không hiệu quả. Mastercam là phần mềm CAD/CAM tích hợp được sử dụng rộng rãi ở Châu Âu và trên thế giới, đồng thời nó cũng được sử dụng rất phổ biến ở Việt Nam.

Bước này có thể được thực hiện trên Mastercam hoặc một phần mềm CAD khác, như SolidWorks, Inventor, Auto CAD…sao cho Mastercam có thể đọc được.

K ết luận chương 2

Để xác định được sai số gia công phân bố theo quy luật chuẩn cần tiến hành làm nhiều thí nghiệm, từ đó đưa ra được chương trình bù sai số hợp lý. Sau khi đã thiết lập các thông số công nghệ ta tiến hành mô phỏng quá trình phay trên máy tính nhằm phát hiện và sửa chữa các sai sót về mặt công nghệ. Khi đã truyền và nhận chương trình từ máy tính, để có thể gia công được cần hiệu chỉnh và thiết lập các tham số của máy gia công CNC.

Để khai báo chính xác cần lập trình cho dao chạy không và điều khiển bằng tay để di chuyển dao chạm phôi, sử dụng hàm G54 trong chức năng này. Độ chính xác phụ thuộc khá nhiều vào nhiệt độ phòng và độ chính xác của đầu đo, do vậy trước khi đo ta phải hiệu chuẩn lại đầu đo. Sau khi hoàn tất các bước chuẩn bị, quá trình đo được tiến hành trên từng đoạn thẳng thông qua một điểm nhằm xác định các độ dài theo các phương X và Y.

K ết luận chương 4

Trên cơ sở hệ thống trang thiết bị gồm: Trung tâm gia công phay 3 trục VMC- 85S, máy đo toạ độ 3 chiều CMM C544, phần mềm tích hợp CAD/CAM Mastercam tại trường Đại học Kỹ thuật Công nghiệp và các tài liệu liên quan, cùng với sự hướng dẫn tận tình của PGS.TS. Tác giả đã tiến hành bù off-line sai số tổng hợp trên trung tâm gia công VMC- 85S trên từng khoảng độ dài theo hai phương X và Y bằng cách gia công thực nghiệm rồi tiến hành đo kết quả trên máy đo toạ độ CMM C544. Tuy nhiên, bù sai số trên các trung tâm gia công CNC là vấn đề khá mới mẻ ở Việt Nam, do đó các công trình nghiên cứu và tài liệu tham khảo về đề tài này bằng tiếng Việt rất ít ỏi.

Vì vậy, tác giả rất mong nhận được sự chỉ bảo, đóng góp ý kiến của các thầy và các bạn đồng nghiệp để đề tài này được hoàn thiện hơn và có tính thực tiễn hơn trong tương lai.