TỔNG QUAN VỀ ROBOT

Lịch sử hình thành và phát triển Robot

Thuật ngữ “Robot” xuất phát từ tiếng CH Séc (Czech) “Robota” có nghĩa là công việc tạp dịch trong vở kịch Rossum’s Universal Robots của Karel Capek, vào năm

Vào năm 1921, trong vở kịch, Rossum và con trai đã phát minh ra những chiếc máy giống con người để phục vụ cho con người, mở đầu cho ý tưởng về các máy móc mô phỏng hoạt động của con người Đến đầu thập kỷ 60, công ty AMF của Mỹ đã quảng bá một loại máy tự động đa năng, được gọi là “Người máy công nghiệp” Hiện nay, thuật ngữ người máy công nghiệp (hay robot công nghiệp) được dùng để chỉ những thiết bị có hình dáng và chức năng tương tự như tay người, được điều khiển tự động để thực hiện các thao tác trong sản xuất.

Robot công nghiệp hiện đại phát triển từ hai lĩnh vực kỹ thuật sớm nhất: các cơ cấu điều khiển từ xa (Teleoperators) và máy công cụ điều khiển số (NC).

Các cơ cấu điều khiển từ xa, phát triển mạnh mẽ trong Chiến tranh Thế giới thứ hai để nghiên cứu vật liệu phóng xạ, cho phép người thao tác làm việc an toàn từ xa Người thao tác được bảo vệ bởi một bức tường có cửa quan sát, giúp họ theo dõi công việc bên trong Hệ thống này bao gồm một bộ kẹp bên trong (tớ) và hai tay cầm bên ngoài (chủ), được kết nối bằng cơ cấu sáu bậc tự do, cho phép điều chỉnh vị trí và hướng của tay cầm và bộ kẹp Cơ cấu này giúp điều khiển bộ kẹp theo chuyển động của tay cầm, đảm bảo hiệu quả và an toàn trong quá trình thao tác.

Vào năm 1949, máy công cụ điều khiển số được phát minh để phục vụ cho việc gia công chi tiết trong ngành chế tạo máy bay Những robot đầu tiên xuất hiện là sự kết hợp giữa cơ cấu điều khiển từ xa và khả năng lập trình của máy công cụ điều khiển số.

Trong lịch sử phát triển của người máy công nghiệp, một trong những robot đầu tiên được chế tạo là Versatran của công ty AMF, Mỹ Đồng thời, vào khoảng thời gian này, robot Unimate 1900 cũng xuất hiện tại Mỹ và được ứng dụng lần đầu tiên trong ngành công nghiệp ôtô.

Tiếp theo Mỹ, các nước khác bắt đầu sản xuất robot công nghiệp: Anh 1967, Thụy Điển và Nhật 1968 theo bản quyền của Mỹ; CHLB Đức -1971; Pháp - 1972; ở Ý -

Nhóm Sinh viên thực hiện 6

Robot ngày càng được cải thiện về khả năng nhận biết và xử lý Năm 1967, tại Đại học Stanford, mẫu robot “mắt-tay” được phát triển, cho phép nhận diện và định hướng bàn kẹp nhờ cảm biến Đến năm 1974, công ty Cincinnati giới thiệu robot T3, được điều khiển bằng máy vi tính, có khả năng nâng vật nặng lên đến 40 KG.

Robot là sự kết hợp giữa khả năng hoạt động linh hoạt của các cơ cấu điều khiển từ xa và sự phong phú của tri thức trong hệ thống điều khiển số Điều này bao gồm kỹ thuật chế tạo cảm biến, công nghệ lập trình, cũng như các tiến bộ trong trí tuệ nhân tạo và hệ chuyên gia.

Trong những năm gần đây, sự phát triển của robot đã đạt được nhiều tiến bộ đáng kể với việc trang bị các cảm biến tiên tiến giúp nhận biết môi trường xung quanh Những thành tựu trong lĩnh vực Tin học và Điện tử đã dẫn đến sự ra đời của các thế hệ robot với nhiều tính năng đặc biệt Số lượng robot ngày càng gia tăng trong khi giá thành giảm, điều này đã giúp robot công nghiệp trở thành một phần quan trọng trong các dây chuyền sản xuất hiện đại.

Một vài số liệu về số lượng robot được sản xuất ở một vài nước công nghiệp phát triển như sau:

Nước SX Năm 1990 Năm 1994 Năm 1998

Mỹ là nước đầu tiên phát minh ra Robot nhưng nước phát triển cao nhất trong lĩnh vực nghiên cứu chế tạo sử dụng lại là Nhật Bản

Nhóm Sinh viên thực hiện 7

GVHD : PGS.TS Phan Bùi Khôi

Một số định nghĩa và phân loại Robot công nghiệp

1.2.1 Định nghĩa Robot Công nghiệp Định nghĩa theo tiêu chuẩn AFNOR (Pháp):Robot công nghiệp là một cơ cấu chuyển động tự động có thể lập trình, lặp lại các chương trình, tổng hợp các chương trình đặt ra trên các trục toạ độ; có khả năng định vị, định hướng, di chuyển các đối tượng vật chất: chi tiết, dao cụ, gá lắp theo những hành trình thay đổi đã chương trình hoá nhằm thực hiện các nhiệm vụ công nghệ khác nhau. Định nghĩa theo RIA (Robot institute of America):Robot là một tay máy vạn năng có thể lặp lại các chương trình được thiết kế để di chuyển vật liệu, chi tiết, dụng cụ hoặc các thiết bị chuyên dùng thông qua các chương trình chuyển động có thể thay đổi để hoàn thành các nhiệm vụ khác nhau. Định nghĩa theo GOCT 25686-85 (Nga):Robot công nghiệp là một máy tự động, được đặt cố định hoặc di động được, liên kết giữa một tay máy và một hệ thống điều khiển theo chương trình, có thể lập trình lại để hoàn thành các chức năng vận động và điều khiển trong quá trình sản xuất.

Robot công nghiệp là máy tự động linh hoạt, có khả năng thay thế các hoạt động cơ bắp và trí tuệ của con người trong nhiều lĩnh vực khác nhau.

Robot công nghiệp có khả năng lập trình linh hoạt trên nhiều trục chuyển động, thể hiện số bậc tự do của chúng Chúng được trang bị bàn tay máy hoặc cơ cấu chấp hành để thực hiện các nhiệm vụ trong quy trình công nghệ, bao gồm các nguyên công như sơn, hàn, phun phủ, rót kim loại vào khuôn đúc và lắp ráp máy Ngoài ra, robot còn hỗ trợ các quá trình công nghệ như tháo lắp chi tiết gia công, dao cụ và đồ gá, thực hiện các thao tác cầm nắm, vận chuyển và trao đổi đối tượng với các trạm công nghệ Hệ thống này, được gọi là "Hệ thống tự động linh hoạt robot hoá", cho phép thích ứng nhanh và thao tác đơn giản khi nhiệm vụ sản xuất thay đổi.

1.2.2 Bậc tự do của Robot

Bậc tự do là số khả năng chuyển động của một cơ cấu, bao gồm chuyển động quay và tịnh tiến Để di chuyển một vật thể trong không gian, cơ cấu chấp hành của robot cần có một số bậc tự do nhất định Cơ hệ của robot thường là cơ cấu hở, và bậc tự do có thể được tính theo công thức: w = 6n − ∑ ip i, trong đó n là số khâu động và p i là số khớp loại i (i = 1, 2, ,5, đại diện cho số bậc tự do bị hạn chế) Các cơ cấu có khâu nối với nhau bằng khớp quay hoặc tịnh tiến sẽ ảnh hưởng đến tổng bậc tự do của hệ thống.

Trong một cơ cấu robot, số bậc tự do tương ứng với số khâu động, đặc biệt là khi thực hiện 8 tiến (khớp động loại 5) Đối với cơ cấu hở, tổng số bậc tự do của các khớp động quyết định bậc tự do của toàn bộ hệ thống Để định vị và định hướng khâu chấp hành cuối trong không gian 3 chiều, robot cần 6 bậc tự do, bao gồm 3 bậc để định vị và 3 bậc để định hướng Một số nhiệm vụ đơn giản như nâng hạ hay sắp xếp có thể yêu cầu ít bậc tự do hơn, trong khi các robot hàn và sơn thường cần đủ 6 bậc tự do Đối với những công việc đòi hỏi sự khéo léo và linh hoạt hoặc cần tối ưu hóa quỹ đạo, việc sử dụng robot với số bậc tự do lớn hơn 6 là cần thiết.

1.2.3 Hệ toạ độ (Coordinate frames)

Mỗi robot thường bao gồm nhiều khâu (links) liên kết với nhau qua các khớp (joints), tạo thành một xích động học xuất phát từ một khâu cơ bản

(base) đứng yên Hệ toạ độ gắn với khâu cơ bản gọi là hệ toạ độ cơ bản

Hệ tọa độ chuẩn là cơ sở để xác định vị trí và cấu hình của robot Các hệ tọa độ suy rộng, gắn liền với các khâu động, đóng vai trò quan trọng trong việc xác định cấu hình robot tại từng thời điểm hoạt động thông qua các chuyển dịch dài hoặc chuyển dịch góc của các khớp tịnh tiến và khớp quay Những tọa độ này còn được gọi là biến khớp, giúp cải thiện khả năng điều khiển và linh hoạt của robot.

Hình 1.1 Hệ toạ độ suy rộng của

Nhóm Sinh viên thực hiện 9

GVHD : PGS.TS Phan Bùi Khôi

Các hệ tọa độ gắn trên các khâu của robot cần tuân theo quy tắc bàn tay phải Để thực hiện điều này, người dùng nên sử dụng tay phải, nắm hai ngón tay út và áp út vào lòng bàn tay, sau đó xoè ba ngón còn lại.

Trong không gian ba chiều, ngón cái, ngón trỏ và ngón giữa được sử dụng để xác định các trục vuông góc Nếu ngón cái đại diện cho phương và chiều của trục z, thì ngón trỏ sẽ chỉ phương và chiều của trục x, trong khi ngón giữa biểu thị phương và chiều của trục y.

Trong robot, chữ O và chỉ số n được sử dụng để chỉ hệ tọa độ gắn trên khâu thứ n Hệ tọa độ cơ bản được minh họa trong Hình 1.2 theo quy tắc bàn tay phải.

(Hệ toạ độ gắn với khâu cố định) sẽ được ký hiệu là O 0 ; hệ toạ độ gắn trên các khâu trung gian tương ứng sẽ là O 1 ,

O 2 , , On-1, Hệ toạ độ gắn trên khâu chấp hành cuối ký hiệu là On.

1.2.4 Trường công tác của robot (Workspace or Range of motion)

Trường công tác của robot là không gian mà robot có thể hoạt động, được xác định bởi các chuyển động của khâu chấp hành cuối Kích thước của trường công tác phụ thuộc vào các thông số hình học và ràng buộc cơ học của robot, chẳng hạn như chuyển động của khớp quay không vượt quá 360 độ Để mô tả trường công tác, người ta thường sử dụng hai hình chiếu khác nhau.

Hình 1.3 Biểu diễn không gian thao tác của Robot

1.2.5 Cấu trúc cơ bản của Robot công nghiệp

1.2.5.1.Các thành phần chính của Robot công nghiệp

Một robot công nghiệp thường bao gồm các thành phần chính như : cánh tay robot,

Nhóm sinh viên đã phát triển 10 nguồn động lực và dụng cụ để cải thiện quá trình chấp hành cuối, bao gồm cảm biến, bộ điều khiển, thiết bị dạy học và máy tính Ngoài ra, các phần mềm lập trình cũng cần được xem là một phần quan trọng trong hệ thống robot.

Cánh tay robot là một cấu trúc cơ khí được hình thành từ các khâu liên kết với nhau qua các khớp động, cho phép thực hiện những chuyển động cơ bản của robot.

Nguồn động lực cho tay máy bao gồm các động cơ điện như động cơ một chiều và động cơ bước, cùng với các hệ thống xy lanh khí nén và thủy lực, nhằm đảm bảo hoạt động hiệu quả của thiết bị.

Dụng cụ thao tác gắn trên khâu cuối của robot có nhiều kiểu khác nhau, bao gồm dạng bàn tay để nắm bắt đối tượng và các công cụ chuyên dụng như mỏ hàn, đá mài, hay đầu phun sơn.

Thiết bị dạy-học (Teach-Pendant) là công cụ quan trọng giúp lập trình robot thực hiện các thao tác cần thiết theo yêu cầu công việc Qua phương pháp lập trình kiểu dạy học, người dùng có thể hướng dẫn robot từng động tác, và sau đó robot sẽ tự động lặp lại các thao tác đã được dạy để thực hiện nhiệm vụ.

Các ứng dụng của Robot

Kể từ khi ra đời, robot công nghiệp đã được ứng dụng rộng rãi để thay thế sức lao động con người Sự chuyển mình này đã giúp tổ chức lại các dây chuyền sản xuất, từ đó nâng cao năng suất và hiệu quả sản xuất một cách rõ rệt.

Mục tiêu chính của việc ứng dụng robot công nghiệp là tăng năng suất dây chuyền công nghệ, giảm chi phí sản xuất, cải thiện chất lượng sản phẩm và nâng cao khả năng cạnh tranh, đồng thời cải thiện điều kiện làm việc cho người lao động Những mục tiêu này được thực hiện thông qua việc tối ưu hóa quy trình sản xuất và áp dụng công nghệ hiện đại.

Nhóm sinh viên đã chỉ ra những khả năng vượt trội của robot, bao gồm khả năng làm việc không biết mệt mỏi, dễ dàng chuyển đổi giữa các nhiệm vụ, và khả năng hoạt động trong môi trường khắc nghiệt như phóng xạ và nhiệt độ cao Robot có khả năng "cảm nhận" từ trường và "nghe" siêu âm, cho phép chúng thay thế con người trong các công việc không nặng nhọc nhưng đơn điệu, giảm thiểu sự mệt mỏi và sai sót.

Trong ngành cơ khí, robot đóng vai trò quan trọng trong nhiều quy trình như công nghệ đúc, hàn, cắt kim loại, sơn, phun phủ kim loại, tháo lắp và vận chuyển phôi, cũng như lắp ráp sản phẩm Sự ứng dụng của robot giúp tăng năng suất, cải thiện độ chính xác và giảm thiểu rủi ro trong sản xuất.

Hiện nay, nhiều dây chuyền sản xuất tự động sử dụng máy CNC kết hợp với robot công nghiệp đã ra đời, đạt được mức độ tự động hóa và linh hoạt cao Các máy móc và robot trong dây chuyền này được điều khiển bằng một hệ thống chương trình chung, mang lại hiệu quả tối ưu cho quá trình sản xuất.

Kỹ thuật robot không chỉ được ứng dụng trong các phân xưởng và nhà máy, mà còn được sử dụng rộng rãi trong khai thác thềm lục địa và đại dương, y học, quốc phòng, chinh phục vũ trụ, công nghiệp nguyên tử và nhiều lĩnh vực xã hội khác.

Robot có khả năng làm việc vượt trội trong nhiều điều kiện, giúp tự động hóa quy trình, nâng cao năng suất lao động và giảm bớt gánh nặng cho con người trong các công việc nặng nhọc và độc hại Tuy nhiên, nhược điểm lớn nhất của robot là tính linh hoạt chưa cao như con người; nếu một robot trong dây chuyền tự động gặp sự cố, nó có thể làm gián đoạn toàn bộ quy trình Do đó, robot vẫn cần sự giám sát từ con người để đảm bảo hoạt động hiệu quả.

TÍNH TOÁN THIẾT KẾ ROBOT HÀN HỒ QUANG

Phân tích và lựa chọn cấu trúc

2.1.1 Số bậc tự do cần thiết ? Đề bài yêu cầu tính toán thiết kế Robot hàn hồ quang đảm bảo thực hiện mối hàn có dạng đường cong trên mặt phẳng thẳng đứng với kích thước mối hàn : dài*cao 40cm*30cm

Để thao tác trên mặt phẳng thẳng đứng, robot cần tối thiểu 2 bậc tự do để di chuyển Tuy nhiên, chỉ với 2 bậc tự do, robot sẽ phải điều chỉnh vị trí để thực hiện mối hàn Do đó, để tăng tính linh hoạt trong việc tiếp cận và rời khỏi mặt phẳng làm việc, robot cần thêm 1 bậc tự do nữa.

phải có ít nhất 3 bậc tự do cho mô hình thiết kế

Dưới đây là một số cơ cấu có thể dùng để xác định các vị trí trong mặt phẳng làm việc.

Nhóm Sinh viên thực hiện 13

GVHD : PGS.TS Phan Bùi Khôi

Robot tọa độ Đecac là loại tay máy với ba chuyển động cơ bản tịnh tiến theo các trục của hệ tọa độ gốc, tạo thành cấu hình TTT Không gian làm việc của robot này có hình dạng khối chữ nhật, cho phép thực hiện các tác vụ chính xác trong môi trường công nghiệp.

Hình 2.1 Cơ cấu tọa độ Đecac

Cơ cấu robot tọa độ trụ: Không gian làm việc của robot có dạng hình trụ rỗng.

Thường khớp thứ nhất là chuyển động quay.

Hình 2.2 Cơ cấu tọa độ trụ

Cơ cấu robot tọa độ cầu: Không gian làm việc của robot có dạng hình cầu.

Hình 2.3: Cơ cấu tọa độ cầu

Nhóm Sinh viên thực hiện 14

2.1.2 Các phương án thiết kế

Phương án 1: Robot 4DOF TTRR Phương án 2 : Robot 3DOF RRR

Phương án 3: Robot 3DOF RRT Phương án 4: Robot 4DOF TTRR

Nhóm Sinh viên thực hiện 15

GVHD : PGS.TS Phan Bùi Khôi

Phương án 5: Robot 4DOF RTRR Phương án 6: Robot

Phương án 7 : Robot 3DOF TTR Phương án 8 : Robot 3DOF RRT

2.1.3 Lựa chọn cấu trúc thiết kế

Robot với cấu trúc 3 bậc tự do (phương án số 8) sẽ tiết kiệm chi phí mà vẫn đáp ứng yêu cầu kỹ thuật Thiết kế này bao gồm hai khâu quay để xác định vị trí và bao quát các điểm trên mặt phẳng, cùng một khâu chuyển động tịnh tiến để điều chỉnh chiều cao mối hàn và linh hoạt trong việc vào ra của mỏ hàn, tránh va chạm trong môi trường làm việc Việc lựa chọn phương án này giúp đơn giản hóa quá trình thiết kế và chế tạo, đồng thời tăng cường hiệu quả sử dụng.

Nhóm sinh viên đã hoàn thành 16 yêu cầu cần thiết để giải quyết bài toán liên quan đến việc thao tác trên mặt phẳng, đặc biệt với hướng mối hàn có hình dạng đường cong trên mặt phẳng thẳng đứng.

Ưu điểm của phương án so với các phương án khác Với phương án thiết kế này sẽ rất tối ưu với

- Diện tích cho khâu đế thực sự tiết kiệm

- Dễ dàng thực hiện với đối tượng nằm trên mặt phẳng đứng

- Xây dựng hệ thống điều khiển các khớp dễ dàng thuận tiện và gần như có thể độc lập

- Kết cấu đơn giản đảm bảo tính linh hoạt

Hình 2.4 Ưu điểm của phương án thiết kế so với các phương án khác

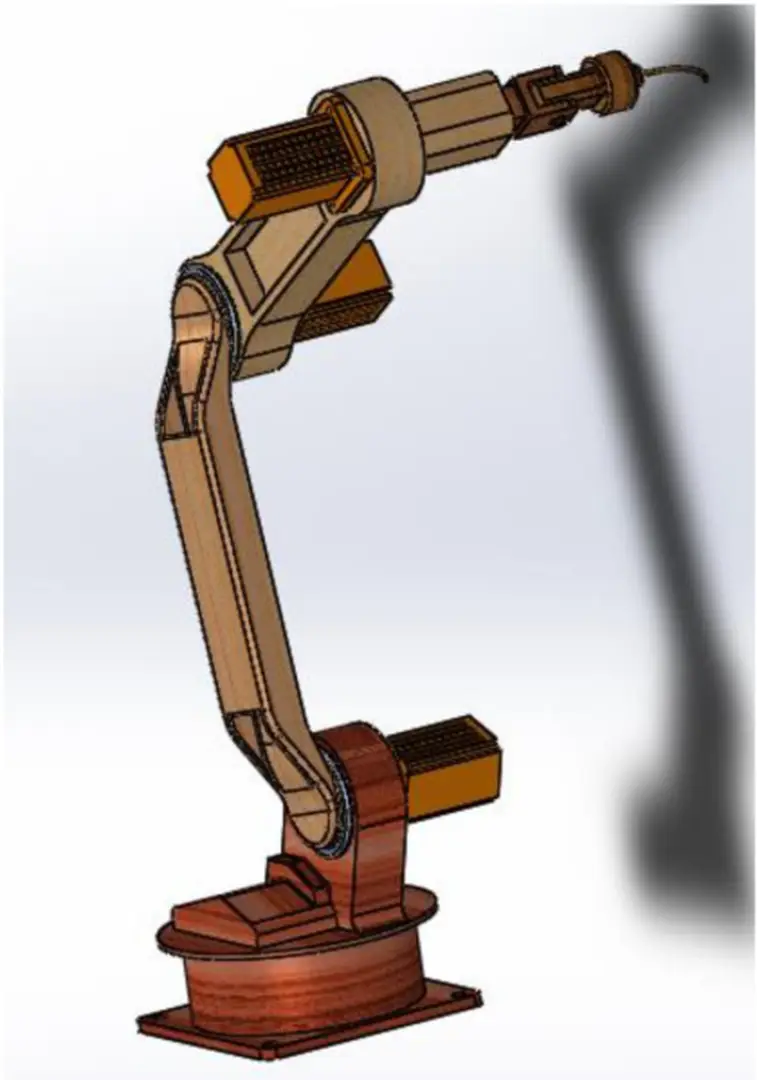

Mô hình 3D sơ bộ của Robot được thiết kế như sau

Nhóm Sinh viên thực hiện 17

GVHD : PGS.TS Phan Bùi Khôi

Hình 2.5 Mô hình 3D sơ bộ của Robot được thiết kế như sau

Bài toán động học

Nhóm Sinh viên thực hiện 18

3.2.2.1 Bài toán động học thuận

Với bài toán động học thuận thì các biến khớp đã biết, yêu cầu tìm vị trí của khâu thao tác

Các bước giải bài toán :

Thiết lập ma trận trạng thái khâu thao tác theo cấu trúc động học:

Dựa vào hệ tọa độ Denavit-Hartenberg và các tham số động học, chúng ta có thể thiết lập ma trận biến đổi tọa độ thuần nhất 0 A n để biểu diễn trạng thái của khâu cuối E.

Thiết lập ma trận trạng thái khâu thao tác theo tọa độ khâu thao tác

Thiết lập ma trận trạng thái khâu thao tác dựa trên:

• Tọa độ của khâu thao tác:

Hướng của khâu thao tác: ta sử dụng các góc Cardan

Phương trình động học Robot

Nhóm Sinh viên thực hiện 19

Từ đó ta có vị trí điểm tác động cuối và hướng của

Vị trí điểm tác động cuối:

- Được xác định từ việc so sánh hai ma trận

Vận tốc và vận tốc góc điểm tác động cuối

Ta có: r E Từ đó ta có vận tốc điểm tác động cuối E:

Nhóm Sinh viên thực hiện 20

2.2.2.2 Bài toán động học ngược

Với bài toán động học ngược thì vị trí của khâu thao tác xem như đã biết, yêu cầu tìm giá trị của các biến khớp

Các bước giải bài toán:

Thiết lập ma trận trạng thái khâu thao tác theo cấu trúc động học:

(tương tự bài toán động học thuận)

Thiết lập ma trận trạng thái khâu thao tác theo tọa độ khâu thao tác: ( tương tự bài toán động học thuận)

Phương trình động học Robot

(tương tự bài toán động học thuận)

Từ đó ta có phương trình xác định về vị trí và phương trình xác định về hướng

Nhóm Sinh viên thực hiện 21

P hươg n trìn xá trí h cđị ề ị

Phương trình xác định về hướng

- Giải các phương trình trên ta tìm được các biến khớp:

Nhóm Sinh viên thực hiện 22

2.2.3 Giải bài toán cụ thể

2.2.3.1 Bài toán động học thuận

Bước 1: xây dựng quy luật chuyển động của các khâu của robot

Bước 2: tính tọa độ, vận tốc, vận tốc góc của điểm tác động cuối của khâu thao tác

Bước 3: tính toán và vẽ quỹ đạo chuyển động của điểm cuối E ( đầu mũi hàn của Robot) a) Xây dựng quy luật chuyển động của các khâu

Quy luật chuyển động của các khâu: θ1 = 0,1t

Nhóm Sinh viên thực hiện 23

GVHD : PGS.TS Phan Bùi Khôi b) Tính toán tọa độ, vận tốc, vận tốc góc của điểm tác động cuối

Tọa độ điểm tác động cuối E

Ta có ma trận biến đổi tọa độ thuần nhất :

0A 1 1A2 2A 3 0A 3 Từ phương trình động học Robot:

Nhóm Sinh viên thực hiện 24

ta có tọa độ điểm tác động cuối E và ma trận quay:

0R 3 Vận tốc điểm tác động cuối

Gia tốc điểm tác động cuối

Nhóm Sinh viên thực hiện 25 a a Ex

Vận tốc góc điểm tác động cuối E

ω z c) Tính toán, vẽ quỹ đạo của điểm E, vận tốc V E , vận tốc góc ω E , gia tốc a E

Nhóm Sinh viên thực hiện 26

Vận tốc dài và vận tốc góc điểm E

Nhóm Sinh viên thực hiện 27

GVHD : PGS.TS Phan Bùi Khôi

Nhóm Sinh viên thực hiện 28

2.2.3.2 Bài toán động học ngược

Bước 1: cho quy luật chuyển động của điểm tác động cuối E ( mũi hàn của Robot )

Bước 2: xác định quy luật chuyển động của các khâu

Nhóm Sinh viên thực hiện 29

GVHD : PGS.TS Phan Bùi Khôi

Để thực hiện bước 3, cần vẽ đồ thị biểu diễn quy luật chuyển động của các khâu Đầu tiên, xác định quy luật chuyển động của điểm tác động cuối Sau đó, hướng dẫn Robot vẽ một đường tròn theo quy luật đã thiết lập.

b) Xác định quy luật chuyển động của các khâu Thiết lập phương trình động học

Phương trình động học robot

Phương trình xác định vị trí, hướng

Nhóm Sinh viên thực hiện 30 o Phương trình xác định vị trí

c) Giải phương trình động học ta được quy luật chuyển động của các khâu như sau: d) Đồ thị vận tốc và gia tốc của các khâu

Nhóm Sinh viên thực hiện 31

Bài toán tĩnh học

Thông số Giá trị m1 (Kg) 10 m2 (Kg) 11

Nhóm Sinh viên thực hiện 32

GVHD : PGS.TS Phan Bùi Khôi m3 (Kg) 1

Ma trận khảo sát trong hệ tọa độ khâu i

Trong đó các ma trận sóng r , i ci được xác định từ các vector r i , r ci

Trong đó các ma trận sóng 0 r i , 0 r ci được xác định từ các vector i r i , i r ci :

Nhóm Sinh viên thực hiện 33

GVHD : PGS.TS Phan Bùi Khôi

2.3.2 Giải bài toán cụ thể

Coi các khâu là thanh đồng chất với tiết diện ngang không đáng kể, khối lượng các khâu lần lượt là m1, m2, m3 Lực và mô men tác dụng vào khâu thao tác E được biểu diễn bằng F = [Fx, Fy, Fz] T.

Thông số Giá trị m1 (Kg) 10 m2 (Kg) 11 m3 (Kg) 1

Nhóm Sinh viên thực hiện 34

ứng dụng phần mềm Maple để tính toán ta thu được lực và momen tác dụng lên các khâu như sau:

Nhóm Sinh viên thực hiện 35

GVHD : PGS.TS Phan Bùi Khôi

F 32 M 32 ứng dụng phần mềm Maple ta xác định được lực và momen lớn nhất tác dụng lên các khâu là:

Tính toán động lực học

2.4.1 Tham số động lực học Robot

Bảng tham số động lực học Robot:

Nhóm Sinh viên thực hiện 36

Joint Vị trí trọng tâm Khối lượng Ma trận momen quán tính xC yC zC I xx I yy I zz I xy I yz I zx

2.4.2 Thiết lập hệ phương trình vi phân chuyển động của Robot dạng thức d ∂T

Ta có dạng phương trình Lagrange II: − + = Q q * dt

R i : Là ma trận cosin chỉ hướng của khâu thứ i so với hệ cơ sở

J Ti , J Ri : lần lượt là các ma trận Jacobian tịnh tiến và Jacobian quay được tính bằng công thức:

Và phương trình Lagrange dẫn dắt đưa về dạng:

Nhóm Sinh viên thực hiện 37

Trong đó việc tính toán ma trận C: Ma trận ảnh hưởng lực quán tính ly tâm và

( kj + lj − kl )là chỉ số Christoffel ba chỉ số loại một

Cách tính C còn cách nữa đó là sử dụng tích Kronecker của GS Nguyễn Văn Khang tương đối dễ lập trình tính toán

Vector G(q) được suy ra từ thế năng:

2.4.3 Thiết lập phương trình Lagrange II dạng ma trận

Từ đây ta tiến hành tính toán các đại lượng để thiết lập phương trình

- Các ma trận Jacobian tịnh tiến:

- Các ma trận Jacobian quay:

Nhóm Sinh viên thực hiện 38

- Các ma trận Tensor quán tính đối với hệ động của khâu được cho như sau:

Vì ma trận khối lượng có tính chất đối xứng nên ta sẽ chỉ ra một nửa trên của ma trận M

Nhóm Sinh viên thực hiện 39

GVHD : PGS.TS Phan Bùi Khôi

- Ma trận ảnh hưởng của lực quán tính Coriolis- C

Nhóm Sinh viên thực hiện 40

- Phương trình Động Lực Học robot:

Thiết kế hệ dẫn động Robot

Giới thiệu một số hệ dẫn động hay dùng trong robot công nghiệp

Trong thiết kế robot công nghiệp, việc lựa chọn hộp giảm tốc phù hợp là rất quan trọng và phụ thuộc vào yêu cầu kỹ thuật cũng như mục đích ứng dụng của robot Một trong những loại hộp giảm tốc phổ biến là hộp giảm tốc bánh răng trụ, được sử dụng rộng rãi nhờ vào đặc điểm và ứng dụng linh hoạt của nó.

Nhóm Sinh viên thực hiện 41

GVHD : PGS.TS Phan Bùi Khôi

Hình 2.6 Bộ truyền bánh răng trụ

Hộp giảm tốc bánh răng trụ có hiệu suất truyền thấp và độ chính xác không cao, thường không được sử dụng trong các robot yêu cầu kết cấu nhỏ và độ chính xác cao Tuy nhiên, với kết cấu cơ khí đơn giản, giá thành rẻ và khả năng làm việc với phạm vi vận tốc và tải trọng rộng, bộ truyền bánh răng trụ vẫn được ưa chuộng trong các tay máy công nghiệp.

Hình 2.7 Bộ truyền hành tinh

Bộ truyền hành tinh bao gồm các bánh răng trung tâm,cần mang trục,các bánh vệ tinh.

Bộ truyền hành tinh có nhiều ưu điểm như kết cấu đơn giản,nhỏ gọn ,độ chính xác

Nhóm sinh viên đã phát triển 42 bộ truyền động với hiệu suất cao và quán tính nhỏ Tùy thuộc vào kết cấu, các bộ truyền này có dải tỷ số truyền từ 1 đến hàng trăm lần Ngoài ra, bộ truyền bánh răng song cũng được nghiên cứu và áp dụng trong dự án.

Hình 2.8 Bộ truyền bánh răng song

Bộ truyền bánh răng song mang lại nhiều lợi ích như độ chính xác cơ khí cao, khả năng truyền momen xoắn lớn và hệ số giảm tốc từ 50:1 đến 320:1 Mặc dù có kết cấu phức tạp và chi phí sản xuất cao, loại bộ truyền này vẫn được ứng dụng rộng rãi trong lĩnh vực robot.

2.5.1.Tính toán hệ dẫn động

Trong bài tập lớn này chúng em lựa chọn loại hộp giảm tốc bánh răng trụ răng thẳng cho tất cả các khớp.

Hệ dẫn động được thiết kế với một động cơ AC kết nối với hộp giảm tốc thông qua bánh răng trụ răng thẳng và khớp nối Tất cả các hệ dẫn động của khớp đều sử dụng tỉ số truyền là 4.

Hiệu suất của hệ dẫn động là: η= trong đó: hiệu suất bộ truyền bánh răng trụ răng thẳng 1 cấp là: =0,95 hiệu suất ổ lăn : =0,99

Nhóm Sinh viên thực hiện 43

GVHD : PGS.TS Phan Bùi Khôi hiệu suất khớp nối: =1

2.5.1.1 Tính chọn động cơ cho khớp 1 a Công suất làm việc

Từ phương trình mômen theo thời gian đã xác lập phần tĩnh học ta tìm được mômen lớn nhất

= = = = 0,25 kw b Công suất cần thiết trên trục động cơ

= = = 0,27 kw c Số vòng quay trên trục công tác

Chọn số vòng quay lớn nhất của khớp 1 là 30 d Số vòng quay trên trục động cơ

Chọn động cơ phải thỏa mãn điều kiện:

2.5.1.2.Tính chọn động cơ cho khớp 2 a Công suất làm việc

Từ phương trình mômen theo thời gian đã xác lập phần tĩnh học ta tìm được mômen lớn nhất

= = = = 0.023 kw b Công suất cần thiết trên trục động cơ

Nhóm Sinh viên thực hiện 44 c Vòng quay trên trục công tác

Chọn số vòng quay lớn nhất của khớp 2 là 30 d Số vòng quay trên trục động cơ

Chọn động cơ phải thỏa mãn điều kiện:

2.5.1.3.Tính chọn động cơ cho khớp 3 a Công suất làm việc

Từ phương trình mômen theo thời gian đã xác lập phần tĩnh học ta tìm được mômen lớn nhất

= = = =0,013 kw b Công suất cần thiết trên trục động cơ

= = =0,014 kw b Số vòng quay trên trục công tác

Chọn số vòng quay lớn nhất của khớp 5 là 20 d Số vòng quay trên trục động cơ

Chọn động cơ phải thỏa mãn điều kiện:

Theo catalog của hãng Samsung ta thống kê được một số loại động cơ thông dụng của hãng :

Nhóm Sinh viên thực hiện 45

GVHD : PGS.TS Phan Bùi Khôi

Nhóm Sinh viên thực hiện 46

Từ bảng thông kê ta chọn được motor RSMK đáp ứng được đầy đủ yêu cầu cho 3 khớp

Ta có thông số kỹ thuật của một số động cơ thuộc dòng RSMK của Samsung là:

Nhóm Sinh viên thực hiện 47

GVHD : PGS.TS Phan Bùi Khôi

Theo bảng thống số kỹ thuật ta chọn motor cho các khớp lần lượt như sau:

2.5.3.Thiết kế bộ truyền bánh răng cho khớp 1

Chọn số vòng quay lớn nhất của khớp 2 là 30

Nhóm Sinh viên thực hiện 48

Chọn động cơ phải thỏa mãn điều kiện:

Công suất trên các trục

Công suất trên trục công tác = 0,023 (kw)

Công suất trên trục II

Tốc độ quay trên các trục

Tốc độ quay trên trục động cơ Tốc độ quay trên trục I

Tốc độ quay trên trục II n dc = 120 (vg / ph ) n 1 = n dc = 120 (vg / ph ) n II = = 30 (vg / ph )

Mô men trên các trục

Trên trục động cơ = 9,55 = 23875 Nmm

Trên trục công tác = 9,55 = 7322 Nmm

Bảng tổng kết phần chọn động học

Nhóm Sinh viên thực hiện 49

GVHD : PGS.TS Phan Bùi Khôi Động cơ Trục I Trục II Công tác

Tỷ số truyền u kn = 1 u br = 4 u ct = 1

Hộp giảm tốc thường hoạt động với công suất trung bình, vì vậy việc chọn vật liệu nhóm I (HB≤350) là hợp lý Để cải thiện khả năng chống mòn, nên lựa chọn vật liệu cho bánh nhỏ có độ rắn cao hơn bánh lớn từ 10-15HB, cụ thể là H1≥H2+(10…15)HB.

Thông số Bánh nhỏ Bánh lớn

( Bánh chủ động ) ( Bánh bị động )

Chế độ nhiệt luyện Tôi cải thiện Tôi cải thiện Độ rắn Độ rắn: HB

Giới hạn chảy σ ch1 = 580 σ ch2 = 450

2.5.3.2 Xác định ứng suất cho phép

Độ bền tiếp xúc của mặt răng làm việc và độ bền uốn chân răng được đánh giá thông qua ứng suất Ứng suất cho phép được xác định theo công thức cụ thể.

Nhóm Sinh viên thực hiện 50

[ σ H ] - Ứng suất tiếp xúc cho phép

Z R - Hệ số xét đến ảnh hưởng của độ nhám bề mặt răng

Z v - Hệ số xét đến ảnh hưởng của vận tốc vòng, Z v = 0,85 v

K xH - Hệ số xét đến ảnh hưởng của kích thước bánh răng

K HL - Hệ số tuổi thọ

[ σ F ] - Ứng suất uốn cho phép

Y R - Hệ số xét đến ảnh hưởng của độ nhám mặt lượn chân

Y - Hệ số xét đến ảnh hưởng của độ nhạy vật liệu với tập s

K xF - Hệ số xét đến ảnh hưởng của kích thước bánh răng

K FL - Hệ số tuổi thọ

K FC - Hệ số xét đến ảnh hưởng đặt tải

0,1 (với HB ≤350) răng trung ứng suất a.Chọn sơ bộ Z

F hệ số an toàn khi tính về ứng suất tiếp xúc và ứng suất uốn

Bánh răng chủ động: S H 1 = 1,1; S F1 = 1, 75 Bánh răng bị động: S H 2 = 1,1; S F 2 = 1, 75 c.σ H 0 lim ,σ F 0 lim ứng suất tiếp xúc và uốn cho phép ứng với số chu kì cơ sở:

Nhóm Sinh viên thực hiện 51

FL hệ số tuổi thọ xét đến ảnh hưởng của thời gian phục vụ và chế độ tải trọng của bộ truyền:

Trong đó m , m - là bậc của đường cong mỏi khi thử về ứng suất tiếp xúc Do bánh

N F 0 - số chu kỳ thay đổi ứng suất khi thử về ứng suất tiếp xúc và ứng suất uố n:

F 0 đối với tất cả các loại thép thì N F 0 = 4.10 6

- số chu kỳ thay đổi ứng suất tương đương:

Do bộ truyền chịu tải trọng tĩnh => N HE =

Với : ∑ c số lần ăn khớp trong một vòng quay: c

=1 n vận tốc vòng của bánh răng:

∑ t tổng số giờ làm việc của bánh răng:

Nhóm Sinh viên thực hiện 52

Vậy ta có a Ứng suất tiếp xúc cho phép 430

Vì sử dụng bánh răng thẳng nên [σ H ] = min( σ H 1 , σ H 2 ) = 373 (MPa) b Ứng suất uốn cho phép

Cánh tay robot quay 2 chiều nên tải trọng đặt 2 chiều →

F lim1 Y Y K K K MPa) xF FL1 FC

F lim 2 Y Y K K K MPa) xF FL 2 FC

S F R S 1, 75 c Ứng suất cho phép khi quá tải

Bánh răng tôi cải thiện nên:

[ σ H ] max ≤ 2,8.min { σ ch1 , σ ch 2 } = 2,8.450 60 ( Mpa)

Vì HB≤350 nên [ σ F ] max ≤ 0,8.σ ch :

Nhóm Sinh viên thực hiện 53

2.5.4 Tính toán thiết kế bộ truyền bánh răng

Trên trục chủ động: Công suất = 0,025kW Momen xoắn T I = 1990 Nmm Tốc độ trục quay n I 0 (vg/ph)

2.5.4.1 Xác định khoảng cách trục

Công thức xác định sơ bộ khoảng cách trục a w = K a (u

K - hệ số phụ thuộc vật liệu của cặp bánh răng Tra 6.5 [ 1 ] a 96

H ] 2 u.ψ ba với răng trụ răng thẳng có K a ,5 MPa 1 3

T - momen xoắn trên trục chủ động: T I = 1990 Nmm

[ σ 1 H ] - ứng suất tiếp xúc cho phép: [ σ H ] = 373 (MPa) u - tỷ số truyền: u=4 ψ , ψ - hệ số chiều rộng vành răng Tra 6.6 [ 1 ] với bộ truyền không đối xứng HB ba bd 97

K H β , K F β - hệ số kể đến sự phân bố không đều tải trọng trên chiều rộng vành răng khi tính về ứng suất tiếp xúc và uốn.Tra 6.7 [ 1 ] với ψ =

0,4 và sơ đồ bố trí là sơ đồ

Chọn theo dãy 1 tiêu chuẩn SEV229-75: a w %mm

2.5.4.2 Xác định thông số ăn khớp

Nhóm Sinh viên thực hiện 54

Tỷ số truyền thực tế: ut = = 3,82 Sai lệch tỉ số truyền:

Xác định lại khoảng cách trục chia:

Xác định hế số dịch chỉnh:

, ta cần sử dụng các bánh răng dịch chỉnh để tăng khoảng cách trục

Hệ số dịch tâm: yHệ số

Hệ số giảm đỉnh răng:

Tổng hệ số dịch chỉnh: t = y + ∆y = −1, 5 + 0, 037 −1, 463 x

Hệ số dịch chỉnh bánh răng chủ động: x = 1 x − ( Z 2 − Z 1 ) y = 1 −1, 463 − ( 66 − 17 ) 1, 5

Hệ số dịch chỉnh bánh răng bị động: x 2 = x t − x 1 = −1, 463 − ( −2, 35) = 0,887

Xác định góc ăn khớp α tw :

Nhóm Sinh viên thực hiện 55

2.5.5 Kiểm nghiệm bộ truyền bánh răng

2.5.5.1 Kiểm nghiệm độ bền tiếp xúc

Kiểm nghiệm về ứng suất tiếp xúc: σ Trong đó :

Z M - hệ số kể đến cơ tính vật liệu của các bánh răng ăn khớp:

Z H - hệ số kể đến hình dạng của bề mặt tiếp xúc:

Z ε - hệ số sự trùng khớp của răng: Z ε = 1,88 – 3,2 ( = 1,88 – 3,2 (

K H - hệ số tải trọng khi tính về tiếp xúc: K H K

K H α là hệ số phân bố không đều tải trọng trên các đôi răng khi tính về ứng suất tiếp xúc được chọn thông qua vận tốc vòng v = π.d w1 n 1

60000 Đường kính vòng lăn bánh nhỏ d w1 = = = 10 v = = 0,063 (m/s)

106 vì 0,063